摘要 采用激光选区熔化技术进行了氧化铝粉末和浆料的基础实验研究。实验结果表明,氧化铝 粉末成形效果较 差,而氧化铝 浆料成形效果较好;激光功率对氧化铝 浆料试样表面的质量具有重要影响,表面质量随激光功率的增 加而不断提高。当激光功率为200W,扫描速度为90mm/s时,氧化铝 试样维氏硬度均值约为14.7GPa。

1 引 言

氧化铝陶瓷是一种重要的结构材料,具有高强度、高硬度、耐高温、抗腐蚀等优点,在工业领域 应用广泛。然而,陶瓷成形加工困难,尤其是复杂的陶瓷零件,通常需要借助模具,而模具制造技术难度 大、成本高、周期长,且模具一旦制作完成,就无法再对产品进行修改。增材制造技术的出现弥补了传统加 工工艺的不足,为复杂陶瓷零件的成形加工提供了新思路。 光固化成形(SLA)技术是较早的增材制造技术之一,而均匀沉积陶瓷悬浮液和抑制裂纹的产生是陶瓷光 固化技术面临的主要问题。Eckel等基于SLA技术,研发了一种由硅、氮、氧组成的树脂配方,这种树脂经 过加工可以生成致密的陶瓷部件,且其表面没有孔隙和裂纹。陶瓷熔融沉积成形(FDC)技术是将陶瓷浆料从加 热的喷嘴挤出,按照零件每一层的轮廓,以固定的速率进行沉积,但成形件表面和内部容易出现裂纹和孔洞等 缺陷。激光选区烧结(SLS)技术是由Deckard等提出的一种基于粉床的增材制造方式。Shahzad等对陶瓷SLS技术展开了深入研究,生坯致密度低,结合等静压和高温烧结等方法,可使试样致密度达到 93%[。SLA、FDC和SLS技术均基于烧结机制,加工效率低,后期处理工艺繁琐,无法满足高性能陶瓷零件 的高效成形。激光选区熔化(SLM)技术是由德国弗劳恩霍夫激光技术研究所在SLS技术基础上提出的,基 于完全熔化机制,不添加任何粘结剂,成形零件致密度高且具有良好的机械性能[19-22]。目前,金属材料SLM技 术研究较多且相对成熟,但陶瓷SLM技术研究在国际范围内尚处于起步阶段。 Shishkovsky等[23-24]采用ZrO2 粉末进行了SLM 成形实验,成形件表面微观组织致密且均匀,但含有气 孔和裂纹。Wilkes等[25-26]研究了高温预热条件下成形氧化铝 和ZrO2 混合粉末,获得了无裂纹试样,但表面 粗糙,精度低,且无法成形大尺寸陶瓷件。有研究表明,相对于陶瓷粉末,陶瓷浆料更适合SLM 成形,因为 浆料为粒径小于1μm的粉末,利用其能够获得致密度高、力学性能好的零件。本文展开了氧化铝 粉末和 浆料的SLM 基础实验研究,对比了两种材料的成形差异,分析了成形过程中粉末飞溅的物理现象。在此基 础上,研究了浆料成形试样的表面形貌、微观组织特征和晶粒生长过程。

2 实验材料、设备与实验方法

2.1 材料

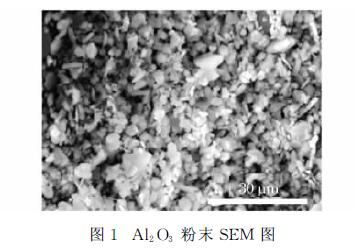

实验选用ALMATIS公司生产的CT3000SG 级氧化铝 粉末,化学组分见表1。用扫描电子显微镜 (SEM)观察,可见粉末呈不规则片状结构,如图1所示。使用美国贝克曼库尔特LS13320型激光粒度分析 仪测量氧化铝 粉末颗粒尺寸,平均粒径为0.62μm。

| Elemen | Al2O3 | Na2O | Fe2O3 | SiO2 | MgO | TiO2 | CaO |

| Content | Bal | 0.0776 | 0.0124 | 0.0238 | 0.0521 | 0.0035 | 0.0136 |

2.2 装置

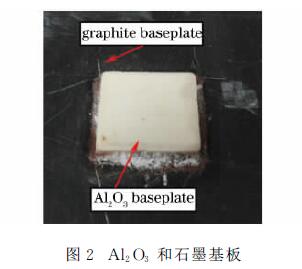

在南京理工大学自主开发的SLM 成形实验平台上进行实验,平台配置500W光纤激光器,激光波长为 1070nm。先采用上海巴玛克生产的20kW 感应加热装置感应加热石墨基板,然后通过石墨基板间接预热 陶瓷基板,如图2所示。

2.3 工艺参数

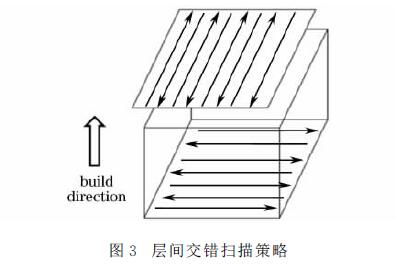

SLM 成形过程是一个复杂的物理变化过程。在前期大量实验基础上,实验设置激光功率为100~ 200W,扫描速度为90mm/s,激光光斑约为60μm,层厚为50μm,扫描间距为50μm。采用层间交错的扫 描方式,如图3所示。成形的试样截面尺寸为10mm×10mm。

2.4 测试

采用电子天平(HTP-312,上海花潮电器有限公司,中国)测量氧化铝 粉末和水的质量,配置氧化铝 浆 料;使用扫描电镜(HITACHI SU3500,日立高新技术公司,日本)观察试样表面形貌和微观组织;使用X 射 线衍射(XRD)仪(D8Advance,布鲁克AXS有限公司,德国)对陶瓷样件及初始粉末进行物相检测;将试样 研磨抛光,选取5个点,利用维氏硬度计(HV-50,上海荼明光学仪器有限公司,中国)测试试样室温下的硬度 (压力为49.03N,加载时间为15s)。

3 实验结果与讨论

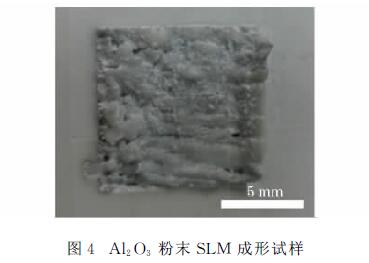

3.1 氧化铝 粉末与浆料SLM 成形对比 由于氧化铝 粉末流动性差,刮刀很难均匀铺粉,采用辊子预置粉末于陶瓷基板上。图4为氧化铝 粉末 SLM 成形试样,试样大小为10mm×10mm,铺粉37层。

在保证氧化铝 浆料流动性的前提下,将粉末和水按质量比1∶1配制浆料,由于氧化铝 浆料较粉末具有较 好的流动性,因此采用橡胶条刮刀预置陶瓷浆料。预热基板,使浆料升温至110℃左右,再进行SLM 成形。

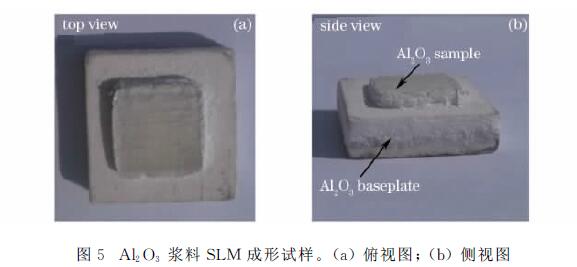

图5为氧化铝 浆料SLM 成形试样,试样大小为10mm×10mm,铺粉20层。

3.2 氧化铝

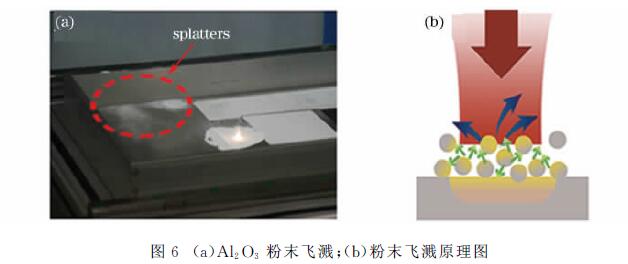

粉末飞溅现象分析 对比图4和图5发现,采用氧化铝 粉末获得的试样成形效果较差,而浆料成形效果较好,试样表面平整。

分析认为,氧化铝 粉末在瞬间高激光能量作用下,产生等离子体效应,反冲击力很大,如图6所示。粉末粒度 小、质量轻,松散堆积下颗粒间接触面积小,粘附力差,很易产生粉末吹散现象,因而氧化铝 粉末获得的成形 效果差。这与Shishkovsky等的研究结果一致。氧化铝 浆料经过110℃预热后,大部分水分蒸发,但由于 表面张力的作用,氧化铝 颗粒表面仍吸附少量的薄膜水,水膜使得氧化铝 颗粒聚合,反冲击力较小的激光作用不足以使粉末飞溅。当激光辐照时,会形成高温热蒸汽,热蒸汽加快了热量的传递,使氧化铝 陶瓷获得足 够的能量而快速熔化,因而试样成形效果较好。

3.3 浆料成形试样表面形貌

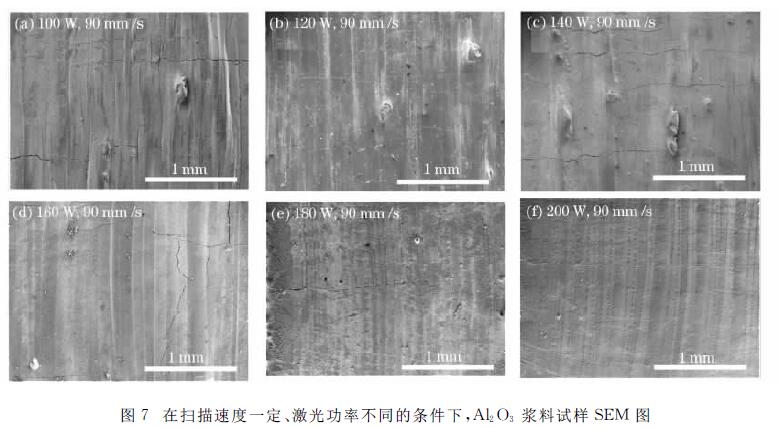

在扫描速度一定、激光功率不同的条件下,氧化铝 浆料试样表面形貌如图7所示。由图可以看出,当扫 描速度恒为90mm/s,激光功率为100,120,140W 时,试样存在裂纹且表面不平整,局部出现了凸起;随着 激光功率的增加,表面平整性不断提高,但裂纹依然存在;当激光功率提高到200W 时,试样表面没有明显 的气孔和裂纹,形成了连续的扫描轨迹,相邻扫描线间结合质量较好。

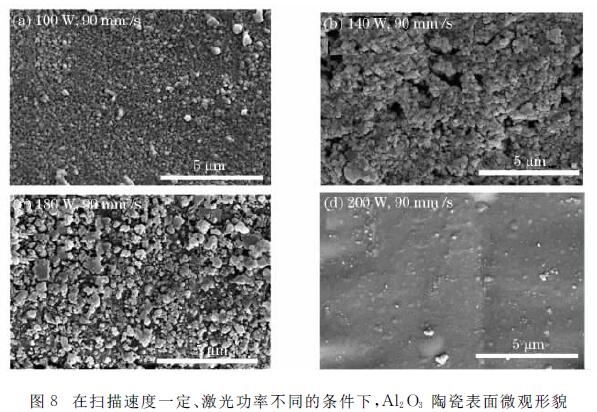

140W 时,粉末颗粒重新排列,孔洞变大;当激光功率继续提高到180W 时,大部分粉末熔化,孔洞被逐渐填 充,试样致密度增加;当激光功率为200W 时,陶瓷颗粒完全熔化,试样表面无明显孔洞。

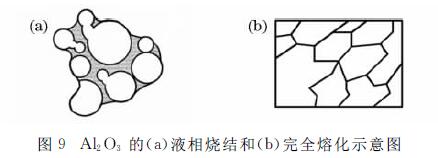

综上所述,随着激光功率的不断增加,氧化铝 由液相烧结逐渐转变为完全熔化,孔洞逐渐减少,致密度增 加,如图9所示。当激光功率为100~180W、扫描速度为90mm/s时,主要是液相烧结。粉体中较小的颗 粒先熔化形成液相,借助毛细管力和粘性流动,颗粒发生重排。激光功率越高,产生的液相数量越多,致密度 越高。当激光功率为200W 时,氧化铝 陶瓷直接熔化凝固,属于完全熔化。

3.4 浆料成形试样微观组织

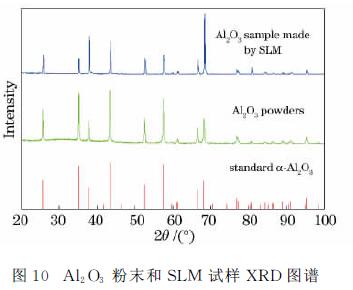

氧化铝 陶瓷试样与原始氧化铝 粉末的XRD图谱如图10所示,其中2θ为衍射角。氧化铝 粉末主要由 α-氧化铝 相组成,SLM 成形试样中保留了原始粉末中的晶相。

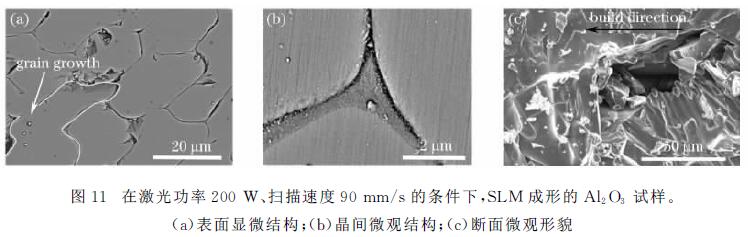

图11(a)、(b)分别为试样顶面的显微结构和晶间微观结构。从图中可以看出,晶粒组织均匀,三晶界交 角为120°,晶粒间界面的结合不是很紧密。激光能量高,形成了高温度场,氧化铝 晶粒界面间的活度较大,晶 粒与晶粒界面间产生液相,减弱了晶粒间的束缚,氧化铝 晶粒按各向异性的方式自由长大。图11(c)为高能激光冲击后开裂试样断面微观形貌,从图中可以发现,晶粒断裂形式以沿晶断裂为主,断面不平整;试样断面 孔隙较少,致密化程度较高;由于生长动力足够,晶粒呈柱状,这种结构具有增韧效果。

3.5 浆料成形试样硬度

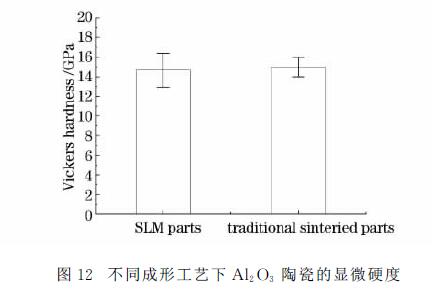

当激光功率为200W、扫描速度为90mm/s时,对比SLM 与传统烧结方法制备氧化铝 的显微维氏硬 度,如图12所示。由图可知,SLM 试样的显微维氏硬度均值约为14.7GPa,试样具有较高的致密度,其 维氏硬度已接近传统烧结制备的氧化铝 硬度数值。

4 结 论

开展了氧化铝 粉末和浆料的SLM 基础实验研究,对比了两种材料的成形差异,得到以下结论:1)采用 氧化铝 粉末获得的试样成形效果较差,而浆料成形效果较好,试样表面平整;2)激光功率对氧化铝 浆料表面 质量具有重要影响,随着激光功率的增加,表面质量不断提高;3)当激光功率为200 W、扫描速度为 90mm/s时,SLM 试样的显微维氏硬度均值约为14.7GPa,试样具有较高的致密度。如何使晶粒间界面结 合更加紧密需要进一步的研究。