摘要:为了提高陶瓷膜的装填密度,简化制备工艺,选择装填密度高且成本低的蜂窝陶瓷为基体,纳米氧化铝分散液为涂膜液,用悬浮粒子浸涂法进行陶瓷很滤膜的制备,对无负载氧化铝膜进行TG-DSC分析显示复合膜的适宜烧结温度为500℃。通过扫描电镜观察复合膜的表面和截面形貌,膜表面基本完整,可以有效去除悬浮液中粒径大于30nm的粒子。操作压力为0.1MPa时,膜的纯水通量为200L/(m2·h),膜面积/体积比达到1670.3,是19通道陶瓷膜的4倍多,降低了单位膜面积占用的体积。

陶瓷膜相对高分子膜具有耐酸碱腐蚀、耐高温高压、使用寿命长等优点,在石油化工、食品加工、生物医药、环境保护等诸多领域得到广泛应用。目前市场占有率较大的商品化无机膜是1586个通道的氧化铝陶瓷膜元件,但这种膜元件装填密度远低于有机膜,单位面积有效过滤面积小,限制了其应用范围的扩展。如何提高陶瓷膜的装填面积成为亟待解决的问题。陶瓷中空纤维膜因为装填密度高、渗透性能好而得到广泛关注,但是该类膜材料存在的强度低、韧性差等问题限制了其工业化应用。而蜂窝陶瓷则不存在这方面的问题。因为单位体积的蜂窝陶瓷具有更多的通道数和更大的通道面积,除了经常被用作催化剂载体以外,也被用于陶瓷过滤膜的制备。但是蜂窝陶瓷孔径较大,过滤性能较差,应用范围受到限制。如果能在蜂窝陶瓷表面制备微滤或很滤的分离层,形成多层不对称复合膜,蜂窝陶瓷就可以在膜分离领域获得更多应用。Christos等用溶胶凝胶法在堇青石蜂窝陶瓷表面制备了氧化铝膜层,用于催化剂载体。张荟钦等将蜂窝陶瓷膜和19通道陶瓷膜应用于地表水的处理,发现高装填面积的蜂窝陶瓷可以降低成本,减少占地面积,提高水的回收率,更适宜在工业生产过程中应用。

笔者采用浆液浸涂法涂膜,以蜂窝陶瓷为基体,纳米氧化铝分散液为涂膜液,经过多次浸涂,在一定温度下烧结后在蜂窝陶瓷表面形成一层孔径较小且与基体结合牢固的很滤氧化铝膜层,并对膜的性能进行表征。

1实验部分

1.1氧化铝蜂窝陶瓷很滤膜的制备

工业生产的蜂窝陶瓷一般用于催化剂载体,平均孔径大。如果按照尺寸匹配原则来选择原料,平均粒径大,给烧结带来困难。在大孔径的支撑体上进行复合膜制备的合适工艺是用较小粒子涂膜,通过控制合适的固含量和涂膜时间等,可得到一定厚度、一定孔径且孔径分布较窄的膜。因此,选用纳米氧化铝在蜂窝陶瓷表面进行复合膜制备。制备过程如下:

将蜂窝陶瓷切成长方体试条,用去离子水进行彻底清洗,除去表面灰尘,然后用电热干燥箱干燥,自然冷却至室温。用放大镜挑选表面完整无缺陷的试条用于陶瓷很滤膜的制备。

将纳米氧化铝粉末和去离子水按比例加入圆底烧瓶中,机械搅拌器搅拌形成均匀分散的涂膜液。将烘干的试条在铸膜液中多次浸涂,并在每次浸涂后立即进行干燥。较后一次干燥完成后,将试条放入马弗炉进行烧结,设定好烧结温度和烧结时间,烧结完成后关闭加热控温装置,待马弗炉自然冷却至室温。

1.2氧化铝蜂窝陶瓷很滤膜的表征

利用德国蔡司集团生产的Merlin场发射扫描电镜观察复合膜表面以及截面的形貌。利用STA499C对无负载的氧化铝膜进行热重分析。

1.3氧化铝蜂窝陶瓷很滤膜的通量测定

1.3.1纯水通量的测定

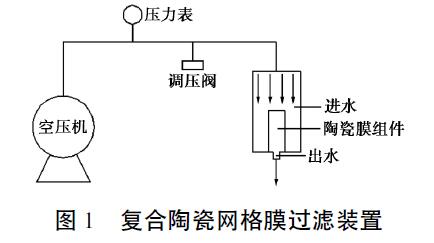

用自制膜过滤装置(如图1所示)测定膜的纯水通量。实验过程中通过空压机对与其相连陶瓷很滤膜加压使悬浮液透过膜,控制测定时的压力为0.1MPa,用量筒量取固定时间内透过液的体积,计算复合膜的纯水通量:

J=V/St (1)

式中:J为纯水通量;S为复合膜的有效分离面积;t为作用时间;V为t时间内获得的滤液体积

1.3.2料液通量和截留率的测定

利用纳米粒度很细炭粉悬浮液表征膜的分离性能;利用马尔文NanoZS粒径分析仪对进水以及膜出水和支撑体出水的悬浮液分别进行粒径分析。以很细炭粉悬浮液为料液进行氧化铝蜂窝陶瓷膜的很滤实验,实验装置及相关操作同纯水通量的测定,料液通量的计算同纯水通量。通过进水和出水的体积和浊度变化计算膜的截留率。

利用SGZ-1A浊度仪测量进水浊度和出水浊度,通过与标准曲线的对比计算,得出陶瓷很滤膜的截留率。标准曲线是悬浮液中炭粉的质量分数与浊度的拟合曲线,通过配制并测定不同质量分数的炭粉悬浮液的浊度来绘制。其中,截留率计算式为:

R=(1-Cp/Cb)×100% (2)

式中:R为截留率;Cp为进水炭粉质量分数;Cb为出水炭粉质量分数。

1.3.3氧化铝蜂窝陶瓷很滤膜孔隙率的测定

取制备完成后的膜试条,在烘箱中彻底干燥后称量干膜质量M1,然后将其放入去离子水中煮沸,保证陶瓷很滤膜在沸水中浸渍3h,取出,轻轻上下摇晃,去掉表面和膜通道里的水,称量湿膜质量M2,计算孔隙率P:

P=(M2-M1)/ρV (3)

2结果与讨论

2.1复合陶瓷网格膜的形貌分析

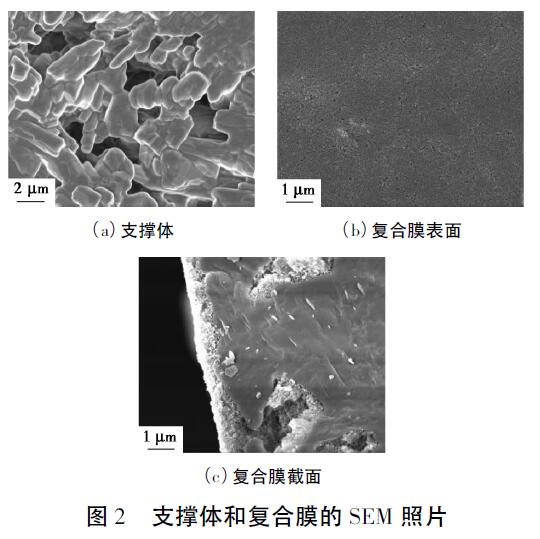

支撑体和复合膜的SEM照片如图2所示。由图2中可以看出,蜂窝陶瓷支撑体表面孔径较大,而制备完成的陶瓷很滤膜孔径明显减小,看不到任何大孔的存在。说明纳米氧化铝粒子在支撑体表面堆积,填补了支撑体的空洞,经过烧结形成了一层均匀的膜。

从图2(c)可以看出,表层的氧化铝膜层与支撑体紧密结合,在支撑体的大孔中也观察到有氧化铝的存在,说明氧化铝不仅覆盖在支撑体表面形成膜层,同时也在支撑体的大孔内部形成膜层,有效防止因支撑体上存在的大孔导致的缺陷,保证了膜的完整性。

2.2无负载氧化铝膜的TG-DSC曲线分析

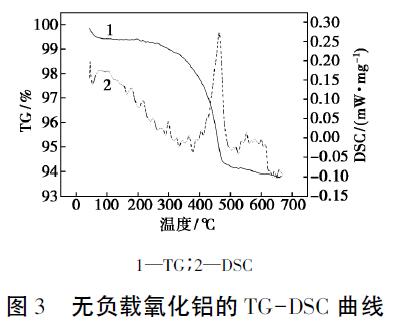

无负载纳米氧化铝的TG-DSC曲线如图3所示。其中,TG曲线在100~300℃之间曲线斜率较小,表明样品质量变化较小,由于温度较低纳米氧化铝的结合水没有脱去,导致膜孔隙率低,孔径较小。当温度上升到300℃以后,TG曲线斜率明显增大,膜的质量下降较快。DSC曲线也在400~500℃之间出现强的放热峰,说明随着温度的升高,氧化铝发生反应,逐渐失去结合水。同时膜中更多的孔道被打开,孔隙率增大。500℃以后TG曲线趋于水平,即样品随着温度的升高质量变化不大,DSC曲线在温度上升至500℃以后变化也不大,即温度升高至500℃以后,样品就趋于稳定。为了使膜在使用过程中具有较好的稳定性,膜的烧结温度应该在500℃以上。

2.3复合陶瓷网格膜的渗透性能

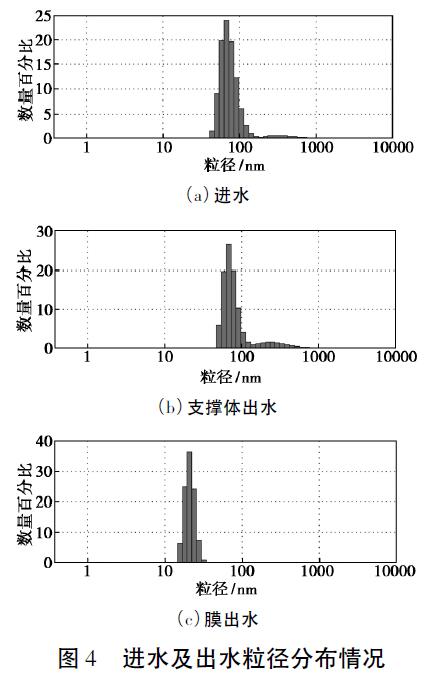

进水、支撑体出水和膜出水的粒径分析如图4所示。

从图4可以看出,进水和支撑体出水粒径分布相差不大,支撑体对很细碳粉悬浮液基本没有截留。支撑体出水中出现100~1000nm的粒子比例增大,这是因为支撑体表面部分粒子结合不紧密,在压力作用下脱落进入出水悬浮液中。膜出水中的粒径主要分布在10~30nm,说明膜对粒径在30nm以上的粒子能够基本去除。

在操作压力为0.1MPa,对膜的纯水通量、料液通量及出水浊度进行测定,并计算膜的计算截留率,结果如表1所示。按照1.3.3所述方法测定膜的孔隙率。

| 纯水通量/[L·( m2·h) -1] | 滤液通量/[L·( m2·h) -1] | 截留率/% | 孔隙率/% |

| 200 | 156 | 99. 1 | 29. 8 |

3氧化铝陶瓷很滤膜的优越性分析

制备的陶瓷很滤膜以蜂窝陶瓷为支撑体,与常用的单通道和19通道蜂窝陶瓷相比,拥有更大的装填密度,即单位体积内的分离膜面积较大。其和常用的单管陶瓷膜及19通道多管陶瓷膜的膜面积和体积的比值的对比如表2所示。

| 膜类别 | 膜面积/m2 | 体积/m3 | 膜面积/体积/m-1 |

| 单管 | 4. 71×10-2 | 3. 53×10-4 | 133. 8 |

| 19通管 | 1. 193×10-1 | 5. 53×10-4 | 339. 0 |

| 复合膜 | 1. 07×10-2 | 6.4×10-6 | 1670. 3 |

单通道陶瓷膜尺寸:长度为500mm,内径为30mm。19通道氧化铝陶瓷膜(南京九思高科技有限公司生产)的尺寸为:外径为30mm,内径为4mm,长度为500mm。实验制备得到的复合膜尺寸:长度为55mm,截面尺寸为10.7mm×10.9mm。通过对比分析可以看出,以蜂窝陶瓷为支撑体制备的陶瓷很滤膜的膜面积与体积的比值为1670.3,是19通道陶瓷膜的近5倍。虽然还不能与陶瓷中空纤维陶瓷膜相比,但制备工艺简单,设备成本较低,且强度远高于中空纤维膜,其装填密度相对传统多通道膜已经有了显著提升。

4结论

以堇青石蜂窝陶瓷为基体,纳米氧化铝分散液为铸膜液,采用悬浮粒子浸涂法进行复合陶瓷网格膜的制备。热重分析表明复合膜的适宜烧结温度为500℃,制备出的氧化铝陶瓷很滤膜结构完整,平均孔隙率为29.8%,纯水通量为200L/(m2·h),对粒径在30nm以上的粒子具有良好截留效果,装填密度可达1670m-1,相比工业上常用的19通道陶瓷膜大幅度提升,制备工艺简单,可应用于染料废水处理等相关固液分离领域。