摘要:对氧化铝陶瓷基片进行了系统的单面研磨抛光和双面研磨抛光试验,结果表明,单面研磨抛光相对双面研磨抛光具有明显的效率优势,获得单面研磨的优化条件为:研磨压力15.19kPa,研磨转速40r/min,研磨液流量10ml/min,研磨液浓度8wt%;以粒度W40、W20和W5的金刚石磨料在优化工艺条件下进行粗研磨、半精研磨和精研磨,减薄加工获得表面粗糙度Ra0.12μm的研磨片,进而采用W0.5的SiC磨料进行单面抛光可以获得平均表面粗糙度Ra10nm的光滑表面。

0前言

氧化铝陶瓷是一种以氧化铝(Al2O3)为主体的陶瓷材料,是氧化物中较稳定的物质,具有机械强度高、硬度大、耐磨、耐高温、耐腐蚀、高的电绝缘性与低的介电损耗等特点,广泛用于机械、化工、生物医学、电子电力、航天航空等领域[1]。在机械方面可以制造各种陶瓷刀具、球阀、磨轮、陶瓷钉、轴承等;在电子电力方面可以制成氧化铝陶瓷底板、基片、陶瓷膜以及各种电绝缘瓷件、电子材料、磁性材料等;在化工方面可以制成氧化铝陶瓷化工填料球、无机微滤膜、耐磨蚀涂层等;在医学方面可以制造人工骨、人工关节、人工牙齿等;在建筑卫生陶瓷方面可以制成氧化铝陶瓷衬砖、研磨介质、陶瓷保护管、氧化铝球磨介质等;在航空航天方面通过制备高温耐热纤维,用于航天飞机上的隔热瓦和柔性隔热材料等[2-4]。

氧化铝陶瓷基片,是在96%~99%氧化铝陶瓷材料中添加了适量的矿物原料烧结而成的电子陶瓷基片,对膜电路元件及外贴切元件起支撑底座的作用。由于氧化铝陶瓷基片具有耐高温、电绝缘性能好、介电常数和介质损耗低、热导率大、化学稳定性好、与元件的热膨胀系数相近等优点,并且价格便宜,因而广泛应用于薄膜集成电路、厚/薄膜混合集成电路及各种薄膜元器件(如薄膜电容、PTC电阻等)中[5]。作为衬底的电子陶瓷基片,其厚度和表面质量均是十分重要的指标[6],因而需要对氧化铝陶瓷进行机械加工以获得所需厚度及表面粗糙度。

氧化铝陶瓷基片作为一种较常用的电子陶瓷基片,国内外学者做了大量深入的研究。Jeong-DuKim等人[7]通过一种统计设计试验方法分析了精密陶瓷Al2O3的研磨特性,并确定了较优的工艺变量组合以实现表面粗糙度的较大改善。张昌娟等人[8]通过不同振动模式下的Al2O3普通与很声研磨对比试验,探讨了各研磨参数对工件表面粗糙度影响的主次顺序和规律。郑建新等人[9]通过对Al2O3陶瓷进行蠕动进给很声磨削和机械磨削对比试验研究,探索了各加工参数对磨削表面质量的影响规律。本文为了优选适于氧化铝陶瓷基片进行快速减薄及抛光的加工工艺,系统研究了金刚石、碳化硼、碳化硅和氧化铝等四种磨料,在双面研磨和单面研磨的加工方式下对氧化铝陶瓷加工效果的影响,分析了研磨压力、研磨盘转速、研磨液流量、研磨液浓度和磨料粒度等工艺参数对研磨效果的影响。

1实验条件

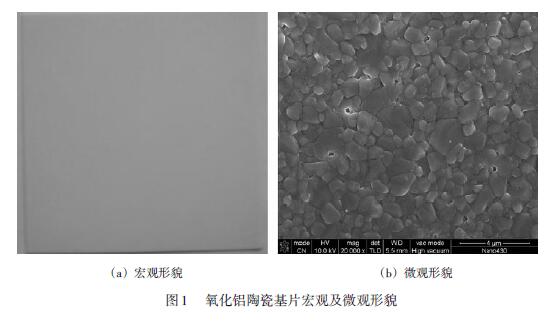

试验采用50mm×50mm的氧化铝陶瓷烧结片(莫氏硬度9~9.1)为试件,原始表面粗糙度约为Ra0.1μm,如图1所示。

采用UNIPOL-160D双面研磨抛光机(简称双面研磨机)和KD15BX精密平面研磨抛光机(简称单面研磨机)(如图2所示)对氧化铝陶瓷基片进行双面和单面研磨、抛光工艺试验,优化研磨减薄工艺和抛光工艺。双面研磨抛光加工时,工件采用游星轮保持架装夹,采用KD15BX精密平面研磨抛光机加工时,工件通过石蜡黏贴到陶瓷盘上并正对研磨盘进行加工。

使用三丰数显测厚仪测量氧化铝陶瓷基片加工前后的厚度,计算得到材料去除率;使用S-3400N扫描电子显微镜(SEM)和OLS4000激光共聚焦显微镜观察加工前后氧化铝陶瓷的表面形貌;采用MahrSurfXR20型表面粗糙度仪检测表面粗糙度。

2实验结果及其讨论

2.1磨料种类对研磨减薄效果的影响

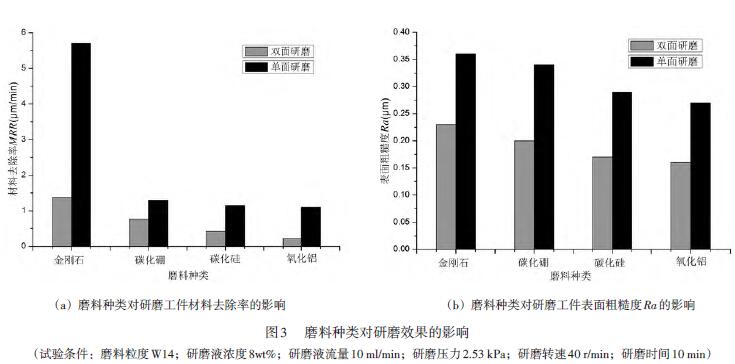

磨料种类和加工方式是影响研磨效果的重要因素,为了探索磨料种类和加工方式对氧化铝陶瓷基片的影响规律,采用W14的金刚石、碳化硼、碳化硅和氧化铝四种磨料,以相同的工艺参数分别在双面研磨机和单面研磨机上对原始厚度为1mm,粗糙度为Ra0.1μm的氧化铝陶瓷基片进行加工,加工结果如图3所示。

由图3可见,对于两种加工方式,均具有相同变化趋势:材料去除率和表面粗糙度均按金刚石、碳化硼、碳化硅和氧化铝的顺序依次降低,而且单面研磨获得的材料去除率和表面粗糙度均比相同条件下双面研磨的结果大。其原因可以认为是:一方面,金刚石、碳化硼、碳化硅和氧化铝四种磨料的硬度依次降低,磨料颗粒相对研磨盘硬度越大,越容易嵌入研磨盘并对研磨工件进行微切削去除,去除率越高,对工件表面造成的损伤也越大,表面则越粗糙;另一方面,磨粒形状也是影响研磨效果的重要因素,金刚石和碳化硼磨料颗粒多数为尖状颗粒且刃边明显,碳化硅磨料颗粒一部分具有刃边,一部分则为钝状颗粒,而氧化铝磨料颗粒则多数为马铃薯状。在相同加工条件下,尖状有刃边形的磨粒主要依靠棱边在工件表面进行微切削和滚压,因此磨粒的加工性能较高。当磨粒进行微切削作用时,尖状棱边的颗粒形状越多的磨料切入工件的深度越大,工件表面产生碎片越多,表面损伤也越多,则材料去除率越大,表面粗糙度Ra越高;当磨粒进行滚压作用,且研磨压力大于工件材料的断裂韧性时,尖状棱边的颗粒形状越多的磨料越容易在工件表面产生压印作用进而产生裂纹,此时材料去除率也越大,表面粗糙度Ra越高。而钝状和马铃薯状颗粒的磨料在工件与研磨盘间主要发生滚动,对工件表面损伤较少,因此材料去除率较小,表面粗糙度Ra较低。

从试验结果可以得出,对于双面研磨加工方式,采用金刚石和碳化硼磨料研磨时,工件材料去除率和表面粗糙度Ra相差不大,且碳化硼磨料经济成本较低,因此对氧化铝陶瓷进行双面研磨时采用碳化硼磨料经济性更好;对于单面研磨的加工方式,采用金刚石磨料加工时,工件材料去除率是其他几种磨料的4~5倍,而工件表面粗糙度相差不大,因此金刚石磨料适用于单面研磨加工。

2.2加工方式的影响

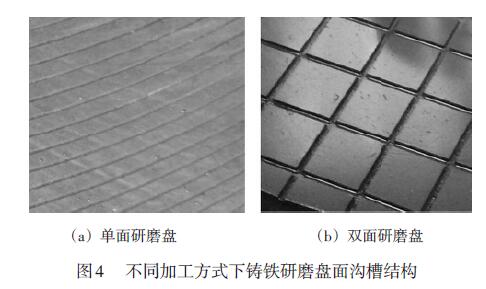

由图3同时可以看出,单面研磨的工件材料去除率和表面粗糙度Ra均比双面研磨高(而金刚石的材料去除率变化尤为明显,单面研磨是双面研磨的四倍),这可能与研磨盘沟槽的形状有关,如图4所示。图4(a)所示是单面研磨盘面采用的是细密的环形沟槽,这种结构的沟槽能够较大程度地使研磨液保留于研磨盘面上而不逸出,在相同的研磨液流量下则有更多的磨料颗粒作用于研磨工件,使得研磨后表面材料去除率较高;而双面研磨盘面采用的是宽大的十字沟槽,如图4(b)所示,这种结构的沟槽使得大部分磨料填充于沟槽内部并随研磨盘的转动而逸出研磨作用区域,只有少部分磨料作用于研磨盘面与研磨工件之间,因此在相同的研磨液流量下则有较少的磨料颗粒作用于工件,使得研磨后表面材料去除率较低。同时,单面研磨采用的铸铁盘硬度比双面研磨的铸铁盘要低,磨粒更容易在研磨盘发生镶嵌而产生二体摩擦研磨行为,从而导致单面研磨的材料去除率更高。因此,单面研磨的加工方式更适合对氧化铝陶瓷基片进行快速减薄加工。

2.3研磨压力的影响

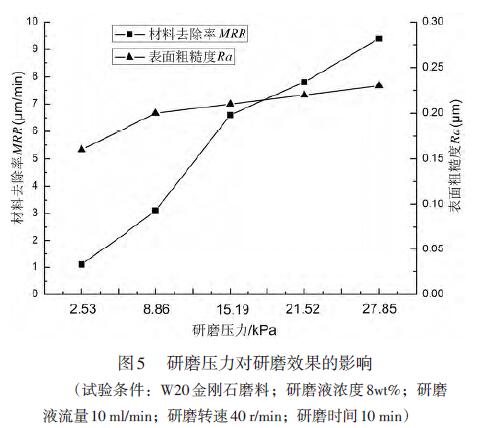

采用W20的金刚石磨料对氧化铝陶瓷基片进行不同研磨压力的单面研磨试验,结果如图5所示。可见,采用同种磨料加工时随着研磨压力的增加,材料去除率和表面粗糙度Ra均增加,而当研磨压力为21.52kPa时陶瓷表面开始出现显著划痕。这是因为随着研磨压力的梯度增加,同一时间内研磨区域内的磨料颗粒的分压增加,对氧化铝陶瓷表面的切深增加,同时磨粒对工件产生的破碎层也较深,因而材料去除率和表面粗糙度均逐渐增大。当压力很过15.19kPa时,较粗的磨料压入研磨盘的深度较大而转变为二体研磨行为,从而导致在表面微切削过程中产生划痕。因此,为了保证氧化铝陶瓷表面研磨后无划痕且有较高材料去除率,适合选用15.19kPa作为单面研磨的研磨压力。

2.4研磨盘转速的影响

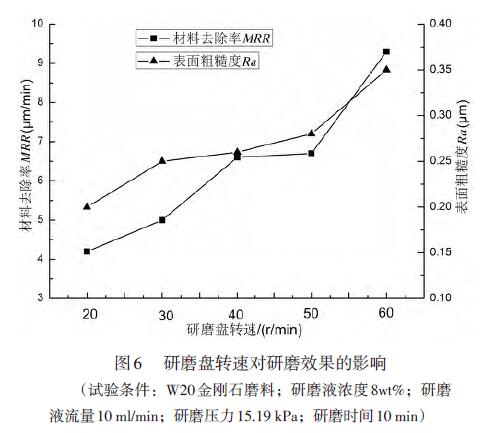

在不同的研磨盘转速下,采用W20金刚石磨料对氧化铝陶瓷进行单面研磨实验,结果如图6所示。可见,随着研磨盘转速的提高,材料去除率和表面粗糙度Ra均呈增大趋势,当转速为60r/min时,去除率较高,但基片表面Ra也较高。这是因为随着研磨盘转速的提高,磨料颗粒在单位时间内作用于工件的轨迹变多,则单位时间内磨粒对工件的去除量增加,去除率就提高;同时随着转速的提高,研磨盘的振动加大,以及磨粒在研磨盘和工件间的分布不均匀,使得工件表面去除不均匀,进而表面粗糙度Ra增加。从试验结果可以看出,为了保证较高去除量的同时表面粗糙度Ra较小,研磨转速适宜选用40~50r/min。

2.5研磨液流量的影响

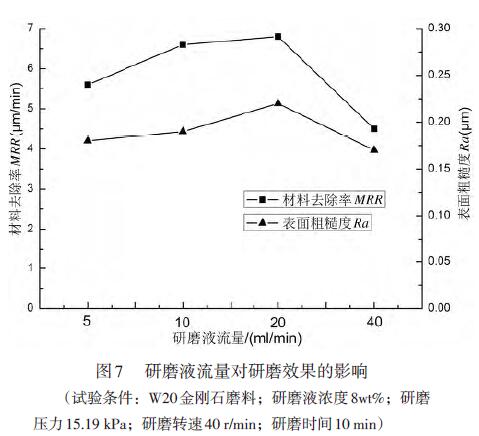

在不同的研磨液流量下,采用金刚石磨料对氧化铝陶瓷进行单面研磨实验,结果如图7所示。可见,随着研磨液流量的增加,材料去除率和加工表面粗糙度Ra均先升高后降低,这是因为研磨液流量的增加使得同一时间内进入研磨区域的磨料颗粒数量增加,材料去除率增加,当研磨液流量增加至一定程度后,磨料颗粒在研磨区域内的堆积使得磨粒间隙更小,磨粒更容易发生滚动,且一部分颗粒失去去除作用并逸出,剩下另一部分颗粒进行去除作用,因此材料去除率下降,同时对陶瓷表面产生的损伤减小,表面粗糙度Ra减小。从试验结果可以看出,当流量为10ml/min时的材料去除率与流量为20ml/min时材料的去除率相差很小,但表面质量Ra相对好很多,所以适合选用流量为10ml/min的研磨液进行单面研磨加工,也更节省磨料。

2.6研磨液磨料浓度的影响

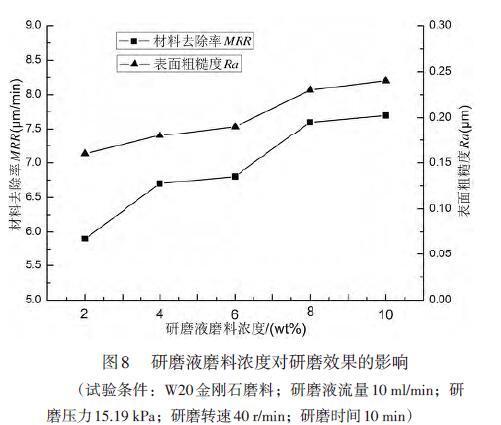

在不同的研磨液磨料浓度下,采用金刚石磨料对氧化铝陶瓷进行单面研磨实验,结果如图8所示。可见,随着研磨液磨料浓度的增加,材料去除率和加工表面粗糙度Ra均有增加,研磨液磨料浓度大于8wt%时,材料去除率趋于平缓。这是因为磨料浓度较少时,磨粒主要发生二体摩擦研磨行为,随着研磨液浓度的增加,参加加工的磨粒数量也增加,去除作用增强,材料去除率升高。但随着磨料浓度的增加,磨料逐渐转变为三体摩擦研磨行为,导致磨料去除率和表面粗糙度逐渐趋于饱和。因此,本实验的研磨液磨料浓度选用8wt%为宜,这样既能节省研磨液成本,又能达到趋于相同的研磨效果。

2.7磨料粒度的影响

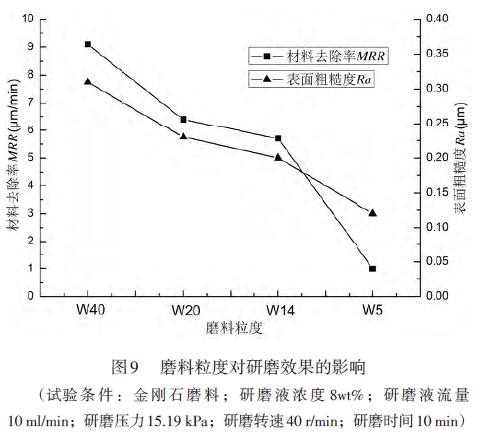

采用不同粒度的金刚石磨料对氧化铝陶瓷进行单面研磨实验,结果如图9所示。由图9可以看出,随着磨料粒径的变小,材料的去除率和表面粗糙度均逐渐下降。这是因为当磨料的粒径越大时,同一时间内在研磨区域内的磨料颗粒数量越少,并且由于磨料的均匀性问题,必然存在部分小颗粒,大小颗粒存在研磨区域内使得部分小颗粒不受力,那么在相同总压力下每个受力颗粒的分压越大,对氧化铝陶瓷表面的切深也越大,因此加工过程中割划表面获得较大的材料去除量,同时表面损伤区域增大使得表面粗糙度Ra变大。

当磨料粒径越小时,同一时间内在研磨区域内的磨料颗粒数量越多,且大小颗粒较为不明显使得均匀性相对较好,在相同总压力下每个受力颗粒的分压则越小,对陶瓷表面的切深也越小,甚至仅去除表面的原始凸起,因此材料去除率较低但表面质量较好。所以,本实验分别选用粒度为W40、W20和W5的金刚石磨料作为粗研磨、半精研磨和精研磨的磨料。

结合上述实验结果,采用研磨压力为15.19kPa,研磨盘转速为40r/min,研磨液流量为10ml/min,研磨液浓度为8wt%的加工参数,分别以粒度W40、W20和W5的金刚石磨料进行粗研磨、半精研磨和精研磨,获得表面粗糙度Ra0.12μm的研磨片。

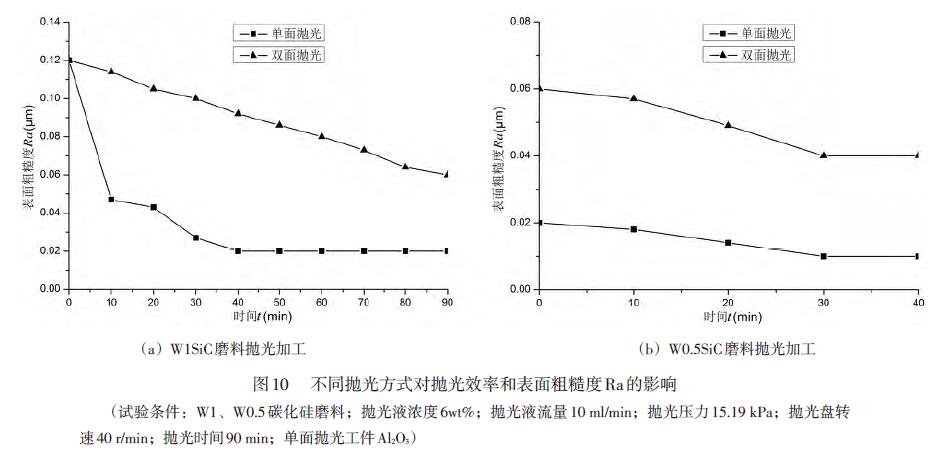

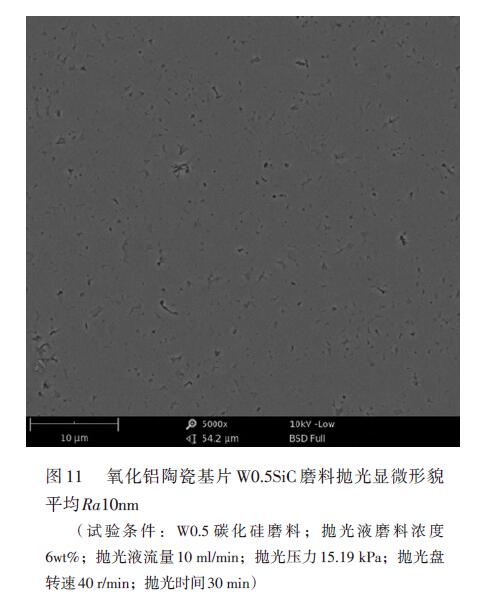

2.8抛光实验

在上述研磨基础上,分别在双面抛光和单面抛光的加工方式下,通过粒度W1和W0.5的SiC磨料对研磨后的氧化铝陶瓷片进行抛光加工,其结果如图10所示。由图10(a)可见,当采用W1的SiC磨料进行单面抛光加工时,40min可以使研磨片表面粗糙度Ra从0.12μm降至0.02μm,而双面抛光加工90min才使研磨片表面粗糙度Ra从0.12μm降到0.06μm。由图10(b)可见,当采用W0.5的SiC磨料进行单面抛光加工时,需要30min可以使陶瓷片表面粗糙度Ra从0.02μm降至0.01μm,且较低表面粗糙度可达Ra8.9nm(其表面形貌如图11所示),而双面抛光在30min内只能从表面粗糙度Ra0.06μm降至Ra0.04μm。

对于单面抛光方式能更高效率地使氧化铝研磨片获得更低的表面粗糙度Ra,其原因可以认为是:一方面,磨料颗粒在进入工件抛光区域前,可能会发生团聚使磨粒变大,进而对工件产生损伤使表面粗糙度Ra上升。而在单面抛光过程中,磨料颗粒在进入抛光区域前需要经过修整环,修整环除了对陶瓷贴盘进行定位,还通过自身压力对产生团聚的磨料进行分离破碎,使磨料保持均匀粒径对工件进行抛光。因此在同种磨料的情况下,单面抛光方式能获得更低的工件表面粗糙度Ra。另一方面,单面抛光是通过抛光盘和圆形陶瓷盘转动完成加工运动的,该运动产生的工件跳动较小,磨料对工件的去除效率较高,产生的表面损伤较少;而双面抛光是工件装夹在游星轮保持架内,通过中心轴齿轮和外圈齿的啮合在上下抛光盘间做游星运动,该运动由于齿轮啮合产生的工件跳动较大,磨料对工件的去除效率较低,产生的表面损伤较多。因此,通过单面抛光方式获得相同或更低表面粗糙度Ra所需要的时间更少。

3结论

(1)对氧化铝陶瓷进行研磨加工时,综合考虑经济性和材料去除率,双面研磨适宜采用碳化硼磨料,而单面研磨适宜采用金刚石磨料;单面研磨可以获得更高的材料去除率,双面研磨可以获得较低的表面粗糙度,同样单面抛光方式能更高效率地使氧化铝研磨片获得更低的表面粗糙度。

(2)单面研磨的较优工艺参数为:研磨压力为15.19kPa,研磨转速为40r/min,研磨液流量为10ml/min,研磨液浓度为8wt%,分别以粒度W40、W20和W5的金刚石磨料进行粗研磨、半精研磨和精研磨,快速减薄获得表面粗糙度Ra0.12μm的研磨片。

(3)单面抛光的抛光效率与表面质量均优于双面抛光,采用W0.5的SiC磨料可以获得平均表面粗糙度Ra10nm的光滑表面。参考文献:

[1]朱志斌,郭志军,刘英,等.氧化铝陶瓷的发展与应用[J].陶瓷,2003(1):5-8.

[2]景茂祥.氧化铝纤维的研究现状与发展趋势[J].矿冶工程,2004,24(2):69-71.

[3]CantonwincP.E.TheApplicationProgressofalumi⁃na-basedfibersinaviation[J].JournalofMaterialssci⁃ence,2003(3):467-470.

[4]ChandradassJ,BalasubramaniM.J.TheProgressofAlu⁃minacompositematerialsforresearchengineer[J].Ma⁃ter.Soc,2006(41):6026-6030.

[5]张小峰,于国强,姜林文.氧化铝陶瓷的应用[J].佛山陶瓷,2010(2):38-43.

[6]杨传仁,杨莉军,陈宏伟,等.薄膜电路产品基片处理方法.中国专利[P]:200810304256.

[7]Jeong-DuKim,Min-SeogChoi.Astudyontheoptimiza⁃tionofthecylindricallappingprocessforengineeringfine-ceramics(Al2O3)bythestatisticaldesignmethod

[J].JournalofMaterialsProcessingTechnology,1995(52):368-385.

[8]张昌娟,刘传绍,赵波.Al2O3工程陶瓷很声研磨表面粗糙度试验研究[J].金刚石与磨料磨具工程,2011,31(3):35-38.

[9]郑建新,徐家文.Al2O3陶瓷蠕动进给很声磨削加工表面质量的试验研究[J].中国航空学报:英文版,2006,19(4):359-365.