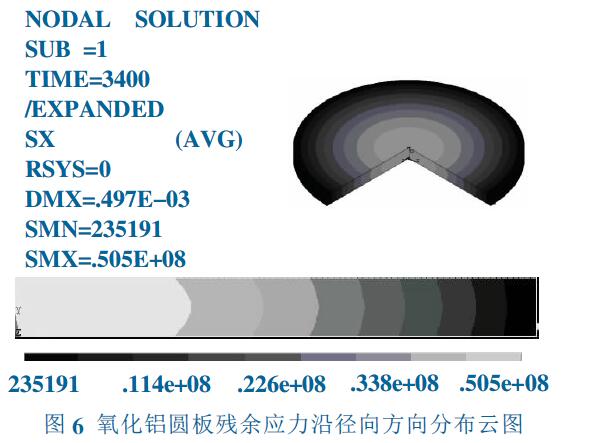

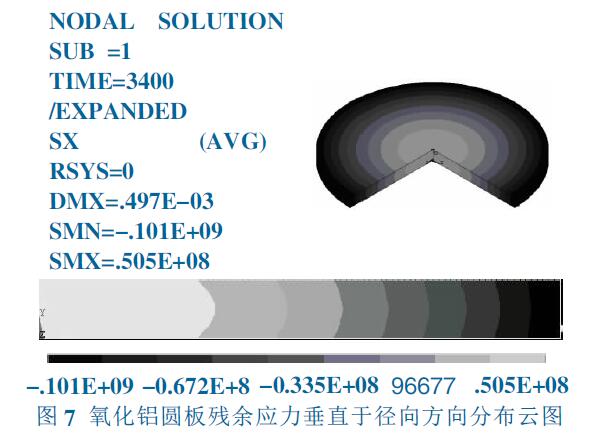

摘要 本文采用ANSYS 软件, 对大尺寸氧化铝陶瓷原板烧成降温过程中形成的 残余应力进行仿真分析。通过分析得到,陶瓷残余应力的形成主要是由于烧成后高 温蠕变产生的应力松弛导致的。在高温段存在较大的温度梯度和热应力,进而导致 蠕变发生,引起应力松弛。随着温度降低,蠕变停止,应力随温度梯度减小而增大,当 降到室温时,温度梯度消失,应力被保存下来。在沿径向和垂直于径向存在较大的残 余应力。径向方向残余应力且从中心(50.5MP)向外衰减(0.235MP);垂直于径向方向 从中心(50.5MP)向外衰减(-101MP)。

0 前言

大尺寸结构陶瓷由于具有较大体积模量,成型、 烧成和加工较为困难, 在后处理过程中容易出现开 裂的问题。常见的氧化铝圆板在烧成、加工以及库存 的过程中易发生开裂, 这些开裂以中心裂纹扩展的 形式出现或以绕过中心的环形裂纹出现, 用烧成缺 陷和热应力理论很难解释这些开裂情况。

本文采用ANSYS 软件,对降温过程进行热应力 分析,并考虑氧化铝高温蠕变造成的应力松弛,引入 隐性蠕变模型对整个降温过程应力的形成进行计算 分析。通过模拟降温制度对残余应力的影响,得出: 大尺寸氧化铝板在高温段由于蠕变造成应力松弛, 使得圆板内部存在温度梯度而没有热应力伴生;降 温完成后温度梯度消失,松弛的应力发生反转,导致 残余应力的出现。残余应力沿径向方向主要为拉应 力,且中心部位达到较大为50.5MP;残余应力垂直 于径向方向分布复杂, 表现为外部为压应力(- 101MP),内部为拉应力(50.5MP)。

1 ANSYS分析模型建立

1.1 计算原理

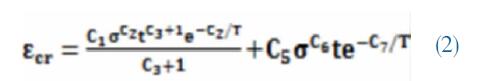

ANSYS 软件具有优异的传热和结构分析功能, 可以通过间接的热分析-结构分析建立热应力分析模型,也可以通过直接耦合的结构-传热建立分析模 型。结构-传热耦合模型具有较高的计算精度,本文 采用耦合分析建立氧化铝降温过程中应力的形成过 程。ANSYS 对热应力的计算有限元计算,计算公式 为(1):

对于氧化铝陶瓷采用EULER 向后积分法求解 蠕变,由于陶瓷降温段时间较短,本文采用时间强化 的隐式蠕变模型求解,计算公式为(2):

1.2 材料参数测试与设置

分析基于非线性有限元计算, 包括材料非线性 和几何非线性, 需要对材料不同温度下的材料参数 进行测试与设置。材料通过实验测试结果见表1,其 中弹性模量和泊松比采用hageim 测试数据。

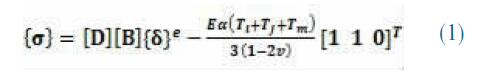

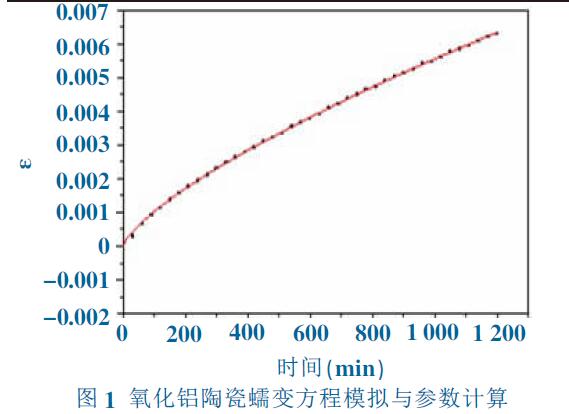

蠕变测试采用国标GB/T5073-2005, 温度1 773K,压力0.2MP,测试数据见图1。将蠕变结果代 入到公式(2) 中进行非线性拟合, 得到方程y=A× 200000B×x(C+1)×exp(-D/1773)/(C+1)+E×200000F× x×exp(-G/1773),其中常数A~G 为1.63×10-6、1.157 36、-0.267 79、20 149.939 51、-1.092 11 ×106、-86 765.992 43、1.829 34×109 为模拟常数, 以此作为 蠕变模型(2)式中C1~C7 的参数值。

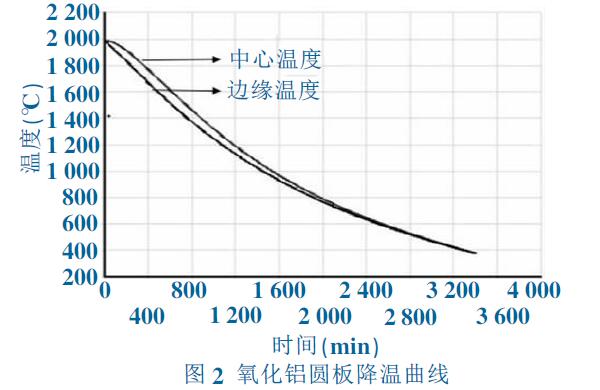

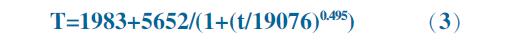

为提高计算精度, 采用平面旋转对称模型代替 圆板,设置平面尺寸为0.18×0.02m(半径0.18m,厚 度0.02m),传热分析建立在天然气梭式窑温度场内, 为提高计算精度, 对于单个板忽略辐射和热传导散 热对分析的影响,只考虑对流换热的影响,对流换热 系数(受限弱对流换热)设定为固定值10W/(m2·k)。 梭式窑降温曲线采用方程拟合,见方程(3)。

2 计算结果与分析

2.1 降温过程中应力的形成与分析

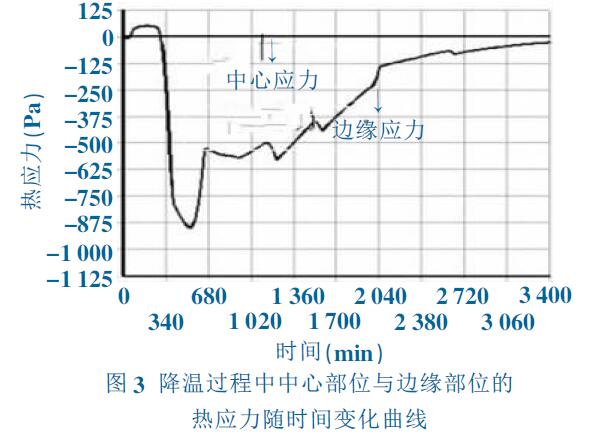

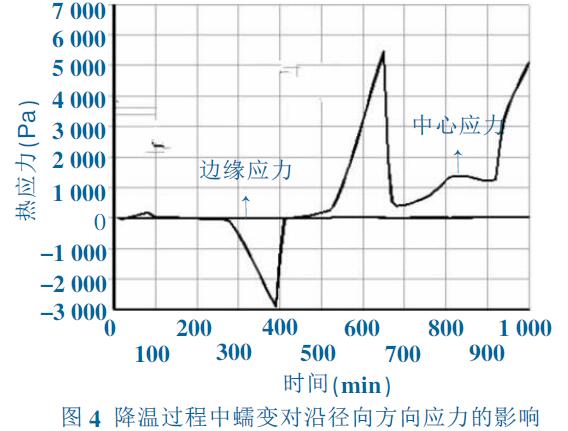

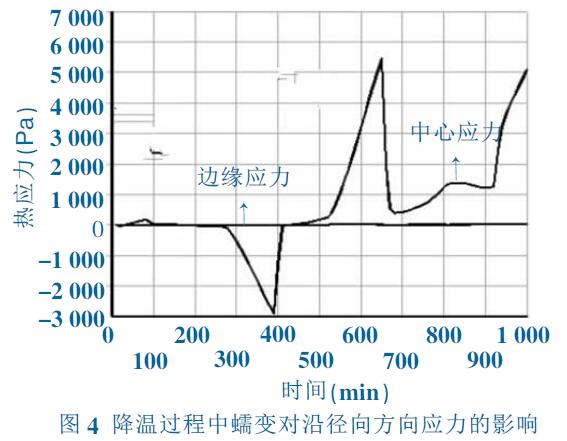

在快速降温阶段,不考虑蠕变的影响,在氧化铝圆板径向方向出现较大的温度梯度见图2,将圆板结 构分析与温度分析进行耦合计算见图3。这种热应力为瞬态热应力,随着温度梯度的降低而逐渐减小。 对于工业大尺寸陶瓷的烧结, 烧成温度远高于 蠕变起始温度, 在快速降温阶段需考虑蠕变对温度 场和应力场的影响。将蠕变与热应力进行高温段耦 合分析,见图4。

由图4 可见, 考虑蠕变作用时, 在时间区间0~ 500min(温度区间1 983~1 500K),边缘部位沿径向 方向没有出现随温度梯度增大的热应力。说明由温 度梯度造成的热应力在高温蠕变作用下形成松弛, 表现为圆板边缘部位应力降低或消失。

2.2 残余应力的形成

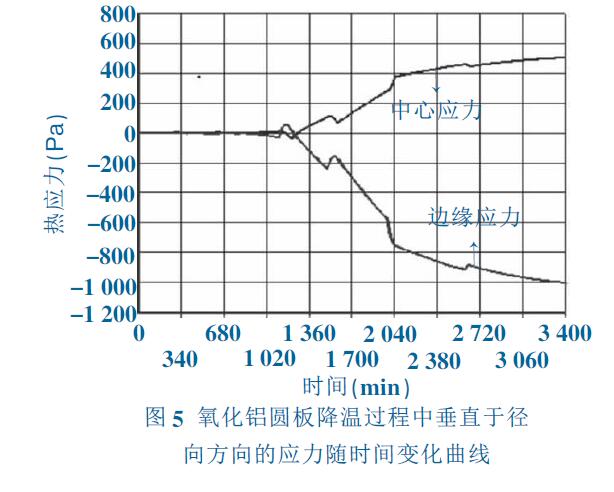

图4 和图5 为降温过程中中心部位和边缘部位 的应力随时间变化,在匀速降温初期,中心与边缘存 在较大的温度梯度(>100℃,见图5),但由于高温蠕 变造成应力驰豫, 圆板在蠕变范围内没有出现较大 应力σ=σ0≈0。随着匀速降温时间增加,内外温度梯 度逐渐降低,即内部温度变化量Tin> Tout,因而体积收缩Vin>Vout,在热膨胀系数作用下,内部收缩远大于 外部收缩βin>βout,从而产生较大的热应力σ=E(βin- βout)。由于氧化铝蠕变量与温度成指数关系,对温度 变化很为敏感,低温(<1 500K)时几乎没有蠕变的产 生,不能消除降温段温度梯度减小而产生的热应力。 从而使热应力随温度梯度降低而逐渐增大。当内外 温度趋于一致时, 应力达到较大值σt=σ0+E (βin- βout),导致烧成后圆板内部存在较大的残余应力。

2.3 残余应力的分布及影响

图6 为残余应力沿径向分布,由图6 可知,圆板 沿径向方向主要为拉应力, 中间应力较大, 为 50.5MP,边缘部位较小,为0.23MP。图7 为残余应力 垂直于径向方向(相切于径向力)的分布云图,垂直 径向方向的应力在边缘达到较大压应力, 值为- 101MP; 在中心部位为拉应力值达到较大, 值为 50.5MP。

对于陶瓷材料而言, 拉应力会形成裂纹的尖端

应力,造成裂纹扩展,从而导致开裂,是一种有害的 残余应力。而压应力有抑制裂纹扩展的作用,是一种有益的残余应力。对于氧化铝陶瓷圆板,由于中心部 位沿径向和垂直于径向的残余应力均为50MP 左右 的拉应力, 边缘部位沿径向和垂直于径向的残余应 力分别0.2MP 拉应力和-101MP压应力, 因此在圆 板中心部位出现拉应力集中, 易造成裂纹的增值和 扩展,在长时间放置或磨加工工程中容易形成开裂。

3 结论

(1)在降温过程中,试样的温度梯度造成收缩不均形成热应力,高温蠕变能够有效降低热应力,形成应力松弛。

(2)氧化铝陶瓷板残余应力是由于蠕变产生的 应力松弛造成的,在匀速降温段急剧增大,冷却后达到较大。

(3)残余应力在圆板径向方向表现为拉应力,且从外向内递增0.2~50.5MPa;在径向切线方向表现为从内向外的递减50.5~-101MPa。

(4)残余应力在圆板中部形成拉应力缺陷区,易产生裂纹或开裂。