摘 要: 基于修正的Johnson-Cook本构模型, 在DEFORM中进行氧化铝陶瓷的切削仿真, 分析了切削速度、切削深度及切削路程对刀具磨损量的影响。研究结果表明, 刀具的较大磨损深度随切削速度的增大而减小、随切削深度的增加而增加。磨损深度随切削路程变化的仿真结果表明, 切削过程中的刀具磨损可分为40个阶段, 即初期磨损阶段, 正常磨损阶段及急剧磨损阶段。

0 引言

陶瓷材料具有机械强度高、硬度高, 耐高温、耐磨、耐腐蚀等优点, 可用于制作切削刀具, 同时在电子、电力、航天航空方面也得到了广泛的应用。

氧化铝陶瓷属于陶瓷材料的一种, 它具有硬脆性、刚性差等特点, 相对于普通的弹塑性材料, 其加工过程不可控制, 加工难度大、精度差, 且在加工时存在边缘易崩裂, 刀具易磨损等现象。目前, 制约工程陶瓷广泛应用较重要的因素就是其加工成本高, 加工效率低。据资料统计, 工程陶瓷的加工成本能占到总成本的50%以上, 甚至高达90%。探究车削陶瓷的刀具磨损规律, 并以此为基础选择合理的加工参数, 对提高加工效率、减少加工成本、提高加工质量具有重要意义[1-3]。李迎杰等通过金刚石刀具切削加工Si N4基工程陶瓷实验发现切削速度对切削力、已加工表面粗糙度、刀具耐用度、切削路程等方面有很大的影响[4];薛建勋采用有限元方法, 对不同切削条件下的氧化锆陶瓷切削加工过程进行仿真, 分析其切削机理、优化加工工艺参数、提高加工质量[5]。基于DEFORM有限元仿真软件, 并采用修正的Johnson-Cook本构模型, 研究氧化铝陶瓷车削过程中刀具磨损量与切削速度、切削深度及切削路径的关系。

1 有限元仿真模型

1.1 工程陶瓷材料本构模型

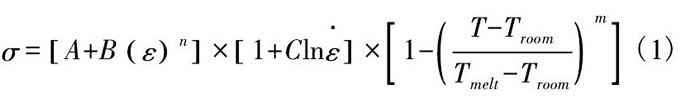

本构模型描述了材料的应力应变关系, 其合理选取对于仿真结构的正确性具有重要意义[6]。在使用有限元方法研究塑性材料切削过程时, 一般使用Johson-Cook本构模型, 如式 (1) 所示。但此模型主要用于模拟高应变率下的金属材料, 由于断裂机理的差异, 该模型对脆性材料并不适用。在陶瓷、混凝土等脆性材料相关的仿真计算中, 主要使用JH-Ⅱ本构模型。相比于Johson-Cook模型, JH-Ⅱ模型增加了材料损伤累计功能, 使得材料的强度随着损伤演化的累积而逐渐降低, 并将强度模型由分段级形改为连续形。

其中:A为屈服应力强度;B为应变强化常数;n为应变强化常数;C为应变率强化参数;m为温度应变率灵敏度;ε为等效塑性应变;Tmelt为材料熔点温度;Troom为室温;为参考应变速率。

在Deform中无适用于脆性材料的本构模型, 但通过改进Johson-Cook模型可得到JH-Ⅱ模型, 在JohnsonCook模型基础上加入强度的连续性损伤劣化效应, 得到模型如式 (2) 。

在DEFORM中通过改进Johnson-Cook模型得到JH-Ⅱ模型, 并将其作为有限元中陶瓷材料的本构模型[7]。

1.2 刀具磨损量模型

在车削氧化铝陶瓷仿真中, 采用能量法、有限差分法分析刀具磨损量。其数学模型如式 (3) 。

其中w为磨损深度;p为接触压力;v为滑移速度;T为接触面温度;dt为时间增量;a、b为特征常数。

2 DEFORM有限元仿真

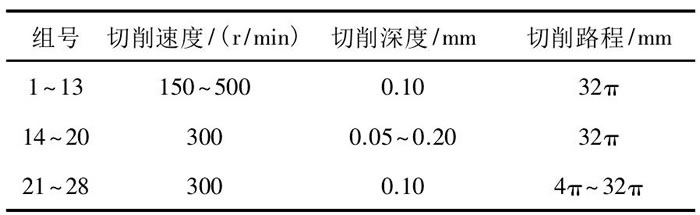

在Solidworks内建立工件、刀具的三维几何模型, 之后将其导入Deform并装配, 如图1所示。为减少无关计算量, 将工件简化为内径30 mm、外径32 mm的圆环;刀具按照实际形状特征建模, 并使刀具绕着圆环转动以切除工件材料。工件材料为氧化铝陶瓷, 其杨氏模量为400 GPa, 泊松比为0.233, 热膨胀系数为7.2×10m/K, 热导率为35 W (m·K) , 比热容为0.925 J/ (kg·K) ;刀具材料为金刚石。

图1 图形建模

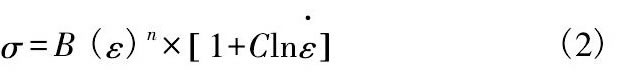

有限元仿真工艺参数设置如表1所示。

表1 单因素实验表

3 结果与讨论

3.1 刀具磨损及切削成屑过程

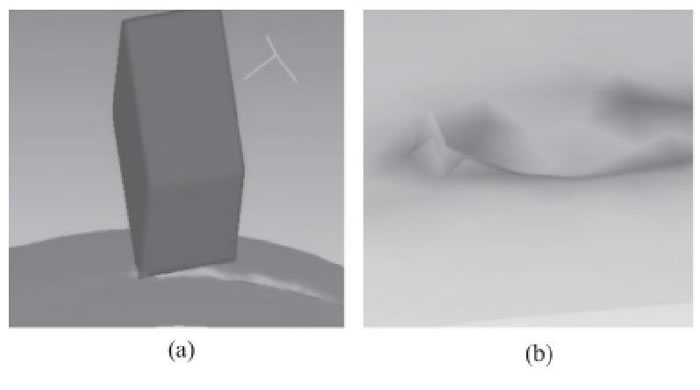

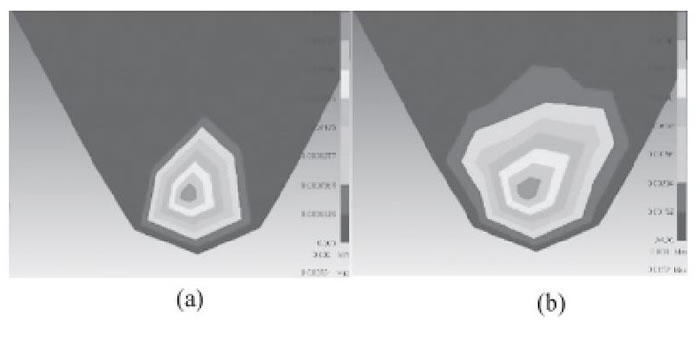

氧化铝陶瓷车削过程如图2所示。在车削仿真中, 刀具与工件表层材料相接触, 材料受到刀具的挤压作用, 在二者接触区域及其附近形成一个应力场, 单元节点受力产生位移, 有限单元产生应力应变变化, 如图2 (a) 所示。随着刀具的不断切入, 材料受到进一步挤压, 网格过度变形发生失效并飞离工件表面。与塑性材料切削形成连续切屑不同, 陶瓷材料具有硬脆性, 因此陶瓷材料切削时形成崩碎状粉末, 并在已加工表面产生大小不一的破碎切除, 如图2 (b) 。图3所示为刀具磨损状态有限元仿真结果, 在开始阶段刀尖处磨损分布较为均匀, 由磨损中心逐渐向四周均匀扩展延伸, 如图3 (a) 。随着切削过程的进行, 磨损不断增加, 磨损中心向切削刃移动, 磨损分布发生偏移, 由月牙洼逐渐向切削刃延伸, 且磨损程度不断加剧, 如图3 (b) 。

图2 氧化铝陶瓷成屑过程

图3 刀具磨损状态

3.2 刀具磨损量与切削速度

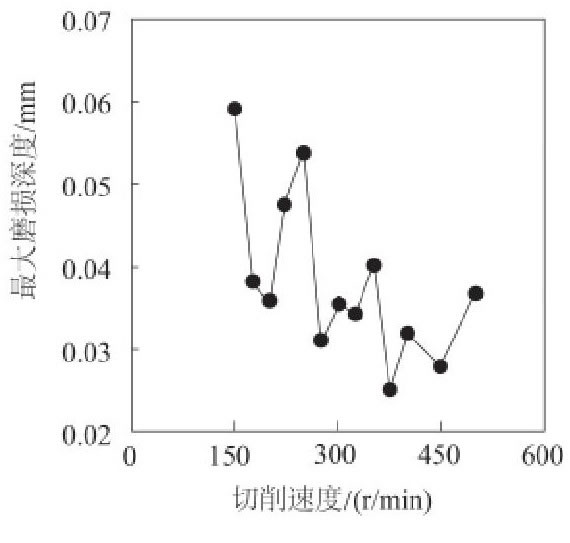

较大磨损深度与切削速度的关系如图4所示。在切削深度为0.1 mm, 切削路程为100 mm时, 随着切削速度由150 r/min逐渐增加至500 r/min, 刀具较大磨损深度呈现逐渐减小的趋势, 由0.059 3 mm减小到0.036 8 mm。但在减小的过程中, 较大磨损深度数值存在大小不等的波动, 波动的幅度随着切削速度的增加逐渐减小。当切削速度为150 r/min时, 较大磨损深度的数值较大, 为0.059 3mm, 当速度逐渐增加至375 r/min, 较大磨损深度逐渐减小至较小值, 为0.025 1 mm。

图4 磨损量与切削速度的关系

3.3 刀具磨损量与切削深度

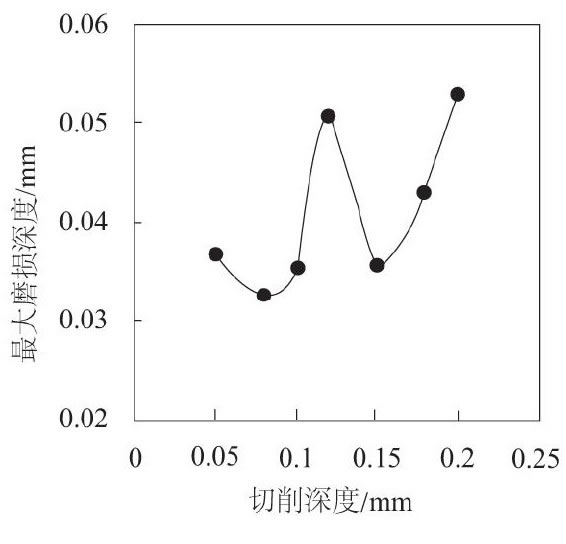

较大磨损深度与切削深度的关系如图5所示。当切削速度为300 r/min, 切削路程为100 mm时, 随着切削深度由0.05 mm逐渐增加至0.2 mm, 刀具较大磨损深度有逐渐增大的趋势, 由0.036 9 mm增加到0.052 7 mm。切削深度对较大磨损深度的影响程度小于切削速度。当切削深度在0.1 mm~0.15 mm之间时, 磨损深度变化幅度较大, 先快速上升到0.050 7 mm之后又快速下降到0.035 7 mm。当切削深度为0.2 mm时, 较大磨损深度较大, 为0.052 7mm;当切削深度为0.08 mm时, 较大磨损深度较小, 为0.032 8 mm。

图5 磨损量与切削深度的关系

3.4 刀具磨损量与切削路程

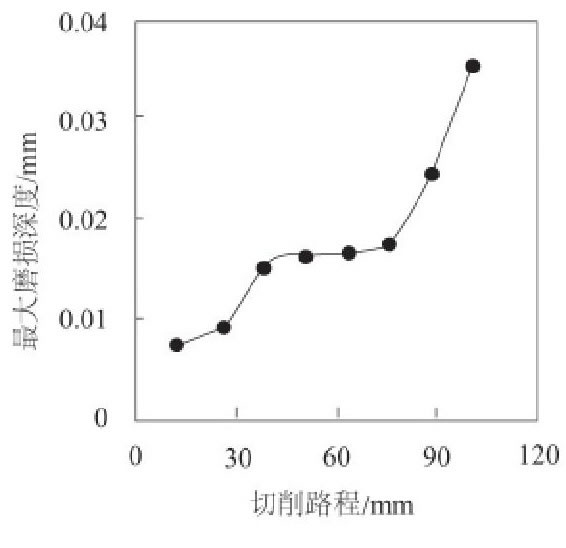

较大磨损深度与切削路程的关系如图6所示。在切削速度为300 r/min, 切削深度为0.1 mm的条件下, 当切削路径的长度由12.5 mm逐渐增加到100 mm的过程中, 刀具的磨损深度随着切削路程的增加呈现出逐渐增大的趋势。在切削的初始磨损阶段, 切削刃锋利, 刀具与工件接触面积小使得接触应力大, 较大磨损深度随切削路程长度的增加以一定的速度增加, 切削长度由12.5 mm逐渐增加到37.5 mm时, 磨损深度由0.007 7 mm增加到0.015 6 mm。之后进入稳定磨损阶段, 刀具的初期磨损令两者接触面积增加, 较小的接触应力使得此阶段内的磨损速度小于初始阶段, 切削长度由37.5 mm逐渐增加到75 mm时, 磨损深度由0.015 6 mm增加到0.017 5 mm。较后进入急剧磨损阶段, 切削过程中的切削力和切削温度都大幅增加。当切削长度>75 mm时, 磨损速度急剧增加, 甚至大于初期磨损阶段。当切削长度为100 mm时, 较大磨损深度增加至0.035 6 mm。

图6 磨损量与切削路程的关系

4 结语

1) 切削初始阶段时, 刀具磨损均匀分布, 随着切削过程进行, 刀尖磨损从月牙洼处逐步向切削刃处延伸。

2) 单因素仿真实验结果表明, 较大磨损深度随着切削速度的增加有减少的趋势, 随着切削深度的增加有增加的趋势。

3) 刀具磨损过程可分为40个阶段:开始磨损阶段、正常磨损阶段、急剧磨损阶段。

参考文献

[1]马廉洁, 于爱兵, 韩廷水, 等.氟金云母陶瓷车削参数对刀具磨损的影响[J].兵器材料科学工程, 2007, 30 (1) :1-4.

[2]朱志斌, 郭志军, 刘英, 等.氧化铝陶瓷的发展与应用[J].陶瓷, 2003 (1) :5-7.

[3]于爱兵, 马廉洁, 刘家臣, 等.可加工陶瓷材料Zr O2/Ce PO4钻削刀具的磨损[J].天津大学学报, 2005, 38 (8) :670-673.

[4]李迎杰, 张弘韬, 李享德.PCD刀具切削加工氮化硅 (Si3N4) 基工程陶瓷的合理切削速度[J].金刚石与磨料磨具工程, 1996 (6) :18-20.

[5]薛建勋, 孙全平.氧化锆陶瓷切削加工有限元仿真分析[J].中国陶瓷, 2012 (10) :28-29, 80.

[6]A.Attanasio, E.Ceretti, S.Rizzuti.3D finite element analysis of tool wear in machining[J].Manufacturing Technology, 2008, 57:61-64.

[7]马廉洁, 李琛, 曹小兵, 等.基于GA和DEFORM的陶瓷材料切削力数值模拟[J].东北大学学报 (自然科学版) , 2014, 35 (12) :1774-1777.