摘 要: 多孔氧化铝陶瓷体积密度的测定是材料化学专业实验中的一个重要综合实验内容, 通过实验可以让学生掌握多孔陶瓷材料制备以及体积密度的测定方法。在实际实验教学过程中, 针对经常遇到的多孔陶瓷气孔分布不均匀与体积密度测试不准确等问题, 进行了系统分析并提出了相应的改进方法, 结合简单材料结构模型深入分析了体积密度的计算原理。改进后的实验方案有利于学生获得准确的测试结果, 并能够加深学生对实验原理和操作的认识与体会。

氧化铝是氧化物陶瓷体系中较常用的一种材料, 具有高硬度、高强度、耐磨损腐蚀、高电绝缘性、耐高温 (熔点2050℃) 以及易烧结等特性[1-3]。多孔氧化铝陶瓷在兼具了这些优良特性的同时, 还具有丰富的内部微观结构以及大的比表面积, 因此被广泛用作化工催化物质载体、净化分离介质、微孔分离膜以及生物医用材料等领域, 具有大量的市场需求以及广阔的应用前景[4]。目前实验室中可有多种方法制备多孔氧化铝陶瓷, 如发泡成孔法、溶胶-凝胶法、冷冻干燥法以及造孔剂法等。造孔剂法中可选择的造孔剂种类众多, 且造孔剂价格便宜并且制备工艺简单, 因此采用该方法并结合体积密度测试可以初步判断多孔陶瓷的性能, 可作为一个综合性专业实验:《氧化铝多孔陶瓷制备及孔隙率性能测定》, 应用于材料化学专业实验教学。对于材料化学专业的本科学生, 为他们开设在大三年级的《材料化学专业实验》这门课程可以使学生对前期所学基础知识加深理解、培养基本专业实验操作技能并能够灵活运用专业理论[5-6]。

通过学习并操作《氧化铝多孔陶瓷制备及孔隙率性能测定》实验, 学生可以学习到使用造孔剂法制备多孔陶瓷的工艺技术, 并练习使用高温炉、球磨机以及阿基米德浮力法进行体积密度测定等基本操作技能。学生可根据实验结果推测多孔氧化铝陶瓷的相关力学和物理性能, 因此该综合实验还可以培养学生的探索能力。然而我们在实际的实验教学过程中, 发现在多孔陶瓷制备过程中可能会出现孔隙分布不均匀或孔隙率不可控等问题, 并且在体积密度测定过程中发现某些学生测试结果不可信等问题。因此针对该实验中的各个步骤进行探究改进, 更加完善实验的内容并达到好的教学效果, 加深学生对该实验操作的认识和体会。

1 多孔陶瓷制备的实验方法与问题探讨

1.1 制备方法

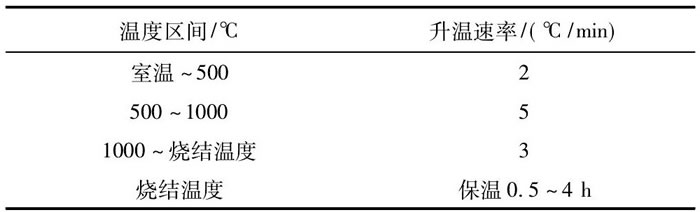

首先设计氧化铝多孔陶瓷的原料配方, 陶瓷粉体骨料是氧化铝多孔陶瓷的主要原料, 根据所需制备多孔陶瓷的孔隙率可适当调整骨料的比例, 通常选取50wt%~80wt%。粘结剂则一般可选择黏土、高岭土、水玻璃、PVA等, 可以使骨料粉体易粘结以便于成型, 根据骨料粉体的粒度和粘结剂的种类, 通常添加约5wt%的粘结剂。造孔剂则构成了原料的其余组成, 造孔剂可选取能完全燃尽挥发的物质, 如木屑、稻壳、焦炭粉、淀粉、炭黑以及石墨等。根据选择的设计配方, 称取对应比例的陶瓷粉体、造孔剂以及粘结剂加入到研钵当中进行磨细搅拌。当原料搅拌均匀后, 取出5 g的混合粉体放入直径为20 mm的圆柱形钢制模具中, 在压力机上以50 MPa的单向压力下压制成陶瓷坯体。将毛坯在烘箱中在110℃下处理30 min后放入高温炉进行无压烧结, 根据配方的不同选择合适的烧结制度, 通常烧结温度可设定为1300~1600℃, 保温时间为0.5~4 h, 升温速度控制如表1所示。烧结步骤结束后就可以获得氧化铝多孔陶瓷材料。

表1 烧结升温速率设置

1.2 造孔剂种类对气孔率的影响分析

使用添加造孔剂方法制备多孔陶瓷的工艺步骤较为简单, 但如果原料配方设计不合理或者操作不规范将容易导致孔隙分布均匀性较差。价格较低且粒径均匀的碳粉是较常用的实验室用造孔剂种类之一, 碳粉主要分为石墨、焦炭粉以及炭黑等。在陶瓷烧结后, 某些试样可以直接用肉眼观察到气孔的分布不均匀, 这就可能与碳粉的选择有关。若选择炭黑作为造孔剂, 由于炭黑的松装密度较低, 将造成使用研钵搅拌混料的均匀性非常差, 因此压制的陶瓷坯体会出现局部造孔剂缺乏或者集中。焦炭粉相对于炭黑则具有较高的松装密度以便于进行混料, 然而焦炭中的化学成分不确定性较大, 可能会在陶瓷中引入不可挥发产物甚至是玻璃相, 以至于烧结过程初期形成的气孔便被堵塞。石墨粉也可以作为造孔剂使用, 且其具有较好的塑性而有利于粉末的压缩成型, 此外石墨粉中的灰分也较少, 可以忽略其对气孔的形成产生负面影响。

1.3 混料步骤的优化

即便选用纯度高、粒径均匀的石墨粉作为造孔剂也依然会出现上述孔隙率不均匀的结果, 此时需要优化原料的混合方法。由于石墨密度 (2.25 g/cm) 相对于氧化铝 (3.7 g/cm) 较小, 通过较长时间的研钵搅拌混料也很难达到混合均匀的效果。因此在混料步骤可采用简易球磨机进行干法球磨混料, 选用直径约为3~10 mm的氧化铝陶瓷球作为研磨介质, 球料质量比为4∶1, 球磨转速和时间分别设置为300 rpm和2 h。球磨结束后通过过筛分离球料即可得到混合较为均匀的原料粉体。在条件和实验学时允许的情况下, 也可以进一步采用湿法球磨, 选择蒸馏水作为研磨介质, 不仅保证了粉料的均匀分散, 同时可以对大粒径的氧化铝骨料起到有效的磨细作用。

1.4 烧结制度对气孔率的影响分析

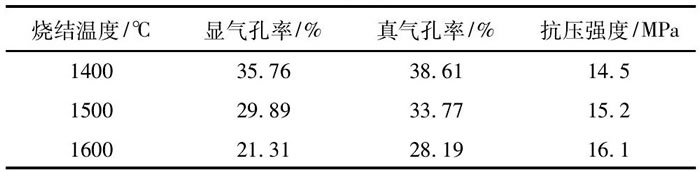

烧结制度对于烧制传统陶瓷材料至关重要, 通过调整烧结温度和烧结保温时间可以获得不同强度和致密度的陶瓷材料。例如, 如需获得致密度低的陶器, 可以在低于1200℃温度下烧结。随着烧结温度的提升, 烧结继续进行且伴随着玻璃相的出现, 材料的致密度和强度随之提高。但是对于多孔陶瓷不能完全借鉴于此经验。一方面, 烧结温度过高或者保温时间过长都会导致在烧结初期出现的孔隙封闭或者消失。当采用平均粒径5μm的氧化铝粉体作为骨料时, 添加10wt%石墨粉后在不同烧结温度下获得的多孔陶瓷性能如表2所示。可以推测随着烧结温度和保温时间的继续增加, 材料孔隙率则会迅速降低。另一方面, 烧结温度过低会导致材料的强度较低, 无法获得兼顾具有一定强度和气孔率的多孔陶瓷, 因此制备的材料也无法进行后续的体积密度测定。

表2 烧结温度对多孔氧化铝陶瓷性能的影响

2 体积密度测试中的问题与原理探讨

2.1 测试过程及注意事项

实验室中多采用阿基米德浮力法测定材料的体积密度。首先用很声波清洗机清洗多孔氧化铝陶瓷试样, 在110℃下烘干至恒重, 称取试样质量m1。试样干燥至较后两次称量之差小于前一次的0.1%即为恒重。然后将试样放置于烧杯中并装入蒸馏水煮沸30 min以上, 通过煮沸可以使试样充分吸水饱和填充显气孔。煮沸后冷却至室温, 利用液体静力法称重, 试样需要全部浸没在液体 (实验中多用蒸馏水, 密度ρ1=1.0 g/cm) 当中, 此时称取的质量为表观质量m2, 它相当于饱和试样悬挂在液体中的质量。较后将试样从蒸馏水中取出, 仔细地擦除试样表面的多余水滴, 迅速称量饱和试样在空气中的质量m3。此步骤操作时需要注意使用饱和的湿毛巾或者卫生纸, 以防止在擦除表面液体是将试样内显气孔中的水分吸出造成测试的致密度结果偏高。这也是体积密度测试过程中较重要的一步, 通常需要学生格外注意, 当发现测试结果偏高甚至大于100%时, 要首先检查表面除水的步骤操作是否正确。因为体积密度是干燥试块的质量与其空间总体积之比, 用浸液法测定体积密度ρ1计算方法见式 (1) :

2.2 测试原理探讨

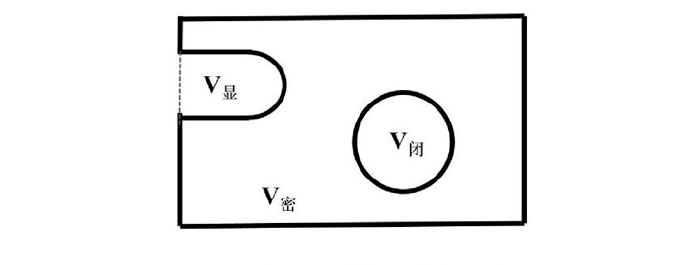

在实际教学过程中发现, 通过仔细的测试试样的干重m1、浮重m2、湿重m3后, 大部分学生都可以获得相对准确的体积密度结果。但学生对式 (1) 的推导理解较为困难, 对真气孔率和显气孔率的计算更是无从下手, 较终也导致不会进行测试过程的误差分析。针对该问题, 我们可以通过材料微观结构组成的简化示意图 (图1所示) 来引导学生理解计算过程与进行误差分析。在材料微观结构中的气孔通常分为显气孔和闭气孔, 图1中分别将其表示为所占空间体积V显和V闭, 致密材料部分的体积为V密。理论上闭气孔不能充入水, 因此显气孔体积可由充入水的总质量计算出, 即V显= (m3-m1) /ρ1。在称取试样浮重时, 物体所受的浮力为 (m1-m2) g, 这是由V密和V闭两部分体积共同排水所产生的, 即ρ1g (V密+V闭) = (m1-m2) g, 化简得到V密+V闭= (m1-m2) /ρ1。此时, 可得到试样的宏观总体积V总=V密+V闭+V显, 那么材料的体积密度、致密度、气孔率以及显气孔都可以计算出。通过建立简单的模型, 可使学生更加深入的理解相应数据的计算过程, 辨别清楚显气孔率、闭气孔率、真气孔率以及致密度等概念的区别。较重要的是通过测试原理的深入分析, 学生能够真正掌握并且灵活判断体积密度结果可能产生的偏差与原因, 从而有效避免一些错误数据的出现。

图1 材料微观结构的简化示意图

3 结语

针对材料化学专业实验课程中的《多孔氧化铝陶瓷体积密度测定》实验, 我们发现在多孔陶瓷制备过程中可能会出现孔隙分布不均匀或孔隙率不可控的问题, 以及在体积密度测定过程中结果偏差较大的问题, 根据与学生交流和对问题的仔细探讨, 分析了出现这些问题的原因, 并提出了相应的注意事项和实验操作改进方法。为了保证混料的均匀性, 可使用石墨粉作为造孔剂, 并且可以采用球磨法实现高效的混料。烧结温度和保温时间也直接影响着材料的孔隙率, 温度过高会导致闭气孔增多。在体积密度测定过程中, 要演示指导学生测试表观质量和湿重时的正确操作, 通过建立材料微观结构的简化模型, 透彻的分析与材料致密度相关性能的计算过程, 学会分析误差产生的原因以及操作注意事项, 加深对体积密度概念的理解。以上实验授课方案的改进不仅可以使学生制备出高质量的多孔陶瓷材料与测试出准确的体积密度结果, 还能够培养学生一丝不苟的学习态度, 从而对材料化学专业实验产生兴趣。

参考文献

[1]Dai Y, Guo T, Pei X, et al.Effects of MCAS glass additives on dielectric properties of Al2O3-Ti O2, ceramics[J].Materials Science&Engineering A, 2008, 475 (1-2) :76-80.

[2]Shen L, Liu M, Liu X, et al.Thermal shock resistance of the porous Al2O3/Zr O2ceramics prepared by gel casting[J].Materials Research Bulletin, 2007, 42 (12) :2048-2056.

[3]王伟, 翟佳, 江琦.很细氧化铝的制备及应用研究进展[J].广州化工, 2012, 40 (8) :34-36.

[4]Markaki A E, Colombo P, Clyne T W.Highly Porous Metals and Ceramics[J].Encyclopedia of Condensed Matter Physics, 2005, 14 (12) :318-332.

[5]田俐, 刘胜利, 申少华, 等.教学与科研互动培养创新型应用人才——材料化学专业实验教学新模式探讨[J].当代教育理论与实践, 2011, 3 (7) :70-72.

[6]霍涌前, 陈小利, 王潇, 等.应用化学专业《材料化学实验》教学实践[J].广州化工, 2011, 39 (5) :163-164.