摘 要: 采用幂指数描述“三明治”式梯度结构形式, 建立镍基氧化铝梯度陶瓷涂层在静态接触集中力载荷作用下有限元模型, 分析静态接触集中力载荷作用下涂层的Mises应力分布, 以及梯度层的厚度、中间层数及结构形式对涂层的Mises应力分布及较大Mises应力发生位置的影响。结果表明:梯度结构对接触区Mises应力大小及分布影响不大, 但影响较大Mises应力发生位置;合理的梯度结构能避开较大Mises应力发生在表面强化区及梯度区中, 防止陶瓷涂层在接触载荷作用下疲劳脱落。制备层状结构梯度陶瓷涂层时, 采用氧化铝层厚度20μm、线性梯度层厚度80μm、37层中间层, 可改善Mises应力, 适当避开较大Mises应力发生在梯度区。

金属陶瓷以其优异的耐磨性能展现出广阔的工程应用前景, 但由于陶瓷材料脆性制约了其应用。随着3D打印技术的快速发展, 机械制造转变为可以运用金属粉体和塑料等可黏合材料, 通过3D打印制造机械零件, 有人形象将这种制造方式转变称为从制造过程做“减法运算”转变为做“加法运算”的改变。机械制造技术的转变, 使得根据机械零件应力分布特点、动力学性能、零件功能要求及工况条件要求进行功能区划分, 各功能区之间设计相应的梯度结构渐变成为可能[1-2]。开展基于机械零件功能区差异进行分区选材的设计理论为具有梯度复合材料/结构机械零件设计提供了指导, 将会很大地促进机械设计学科的发展[3-7]。

本文作者以耐磨损、抗接触疲劳5949个功能区为研究对象, 分析Al2O3-Ni陶瓷金属梯度结构在接触应力作用下, 不同梯度结构基体内部Mises应力变化。以减少界面应力突变, 改善Mises应力分布、较大Mises应力不发生在表面强化区并避开梯度区为目标, 探讨该工况条件下梯度结构的设计方法。

1 功能区结构设计模型

1.1 功能区结构建模

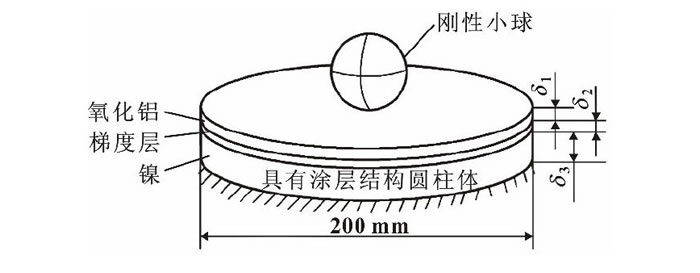

假定某机械零件表层耐磨性能要求高, 同时承受较大的接触应力作用, 零件的失效形式为磨损和接触疲劳失效, 零件划分为表层耐磨区和内部抗接触疲劳区, 耐磨区和接触疲劳区之间采用梯度过渡。采用连续介质镍-镍/氧化铝梯度层-氧化铝模型描述这结构形式。梯度层是由系列中间层叠加而成“三明治”式结构, 是分配不同的材料属性结合完好的复合中间层, 材料物理性能为各向同性。采用如图1所示的刚性小球接触具有梯度结构圆柱体的弹塑性计算模型, 模型起始处于自由应力状态, 不考虑温度对材料属性的影响。模型中刚性小球直接接触厚度为δ1的氧化铝层, 基体厚度为δ3, 基体镍与氧化铝层间是厚度为δ2的梯度层。

图1 刚性小球接触具有梯度涂层结构圆柱体模型

1.2 模型几何特征和网格划分

计算模型中的圆柱体总厚度δ1+δ2+δ3=40.4 mm不变, 增加梯度层厚度δ2, 基体厚度δ3相应减少。表1给出了模型参数。靠近镍基体的梯度层中镍含量较大, 靠近氧化铝层的梯度层中氧化铝含量较大, 梯度层中氧化铝含量按一定的体积分布函数呈现梯度变化。

表1 模型参数

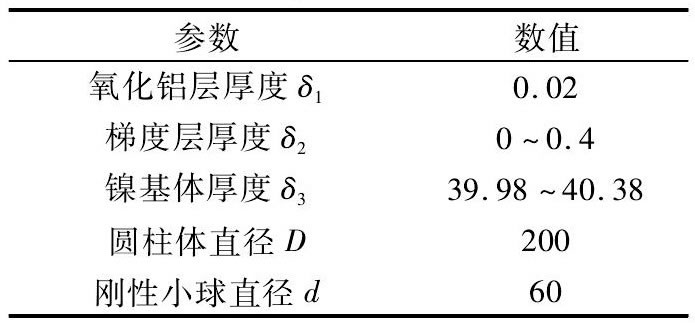

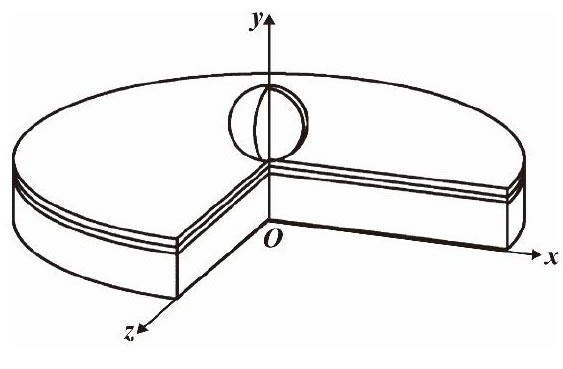

针对模型存在几何的对称性, 简化图1所示的计算模型, 建立如图2所示的模型坐标系, 取坐标系所在平面与模型相交所得横断面进行分析。在ANSYS中建立图3所示的二维平面模型, 分析该模型在压力载荷作用下应力应变, 接触表面为x轴, 取具有梯度结构圆柱体中心轴为y轴, 初始接触点为坐标原点O。在小球中心处施加集中力载荷100 N, 并在接触区域建立赫兹接触对, 对称轴y轴上施加对称约束, 基体底部施加全约束。对靠近接触面的圆柱体特定区域进行网格细化, 其网格沿着x轴方向划分50等份, 每份长度40μm, 沿着y轴方向划分250等份, 每份长度10μm。

图2 模型坐标系

图3 有限元模型网格划分

2 Al2O3-Ni二组元梯度材料属性描述

2.1 梯度层组分分布形式

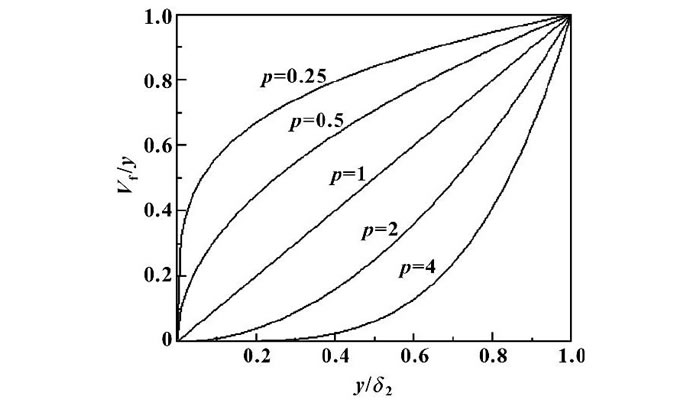

假定镍-氧化铝组成的金属陶瓷复合材料中的氧化铝沿梯度层厚度即y轴方向呈现一维连续分布, 氧化铝的体积分布是y的一元函数。文中氧化铝分布采用WAKASHIMA等[8]提出的幂函数分布形式, 氧化铝组元沿厚度方向上体积分布为

式中:Vf (y) 为氧化铝在梯度层中的体积分数;p为组元成分氧化铝分布指数;y为沿着Y轴方向梯度层厚度;δ2为梯度层的总厚度。

图4示出了不同分布指数对应的成分分布曲线。

图4 不同p值下的二组元体积分布曲线

由图4可知, 通过改变p值的大小, 能得到不同形式渐变梯度层, 就可以改变梯度结构中氧化铝分布。

2.2 二组元梯度结构分布模型

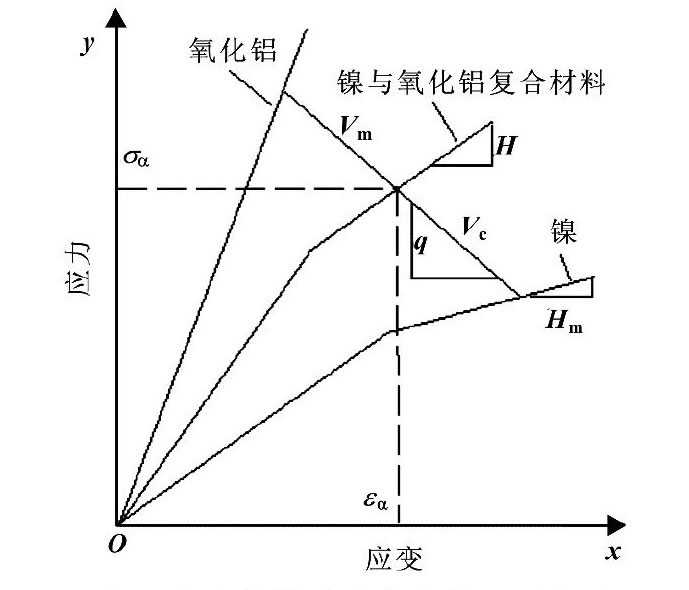

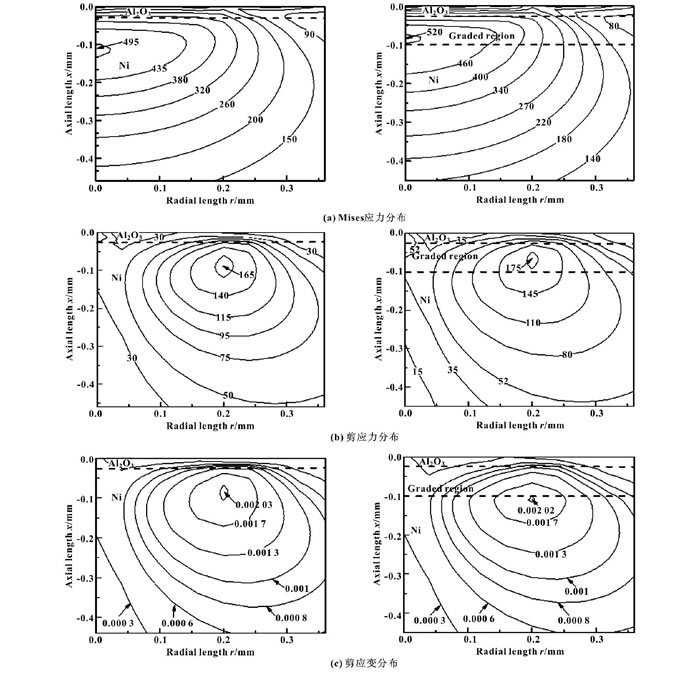

采用有限元分析梯度层应力应变过程中, 镍-氧化铝组成的梯度复合材料考虑为弹性体, 不发生塑性变形, 且计算服从Von Mises屈服条件。梯度层各层材料性能存在微小差别, 各层材料的物理性能同组元的体积分数相关, 按层状“三明治”结构模拟不同体积分数梯度层[9]。在对梯度复合材料研究中, 较常采用的材料参数计算方法是按TAMURA等[10]提出的修正混合定律计算的。图5示出了复合材料应力应变关系。梯度中间层材料的应力应变与镍和氧化铝的体积分数的关系为

式中:σm、σc分别为镍和氧化铝的应力;εm、εc分别为镍和氧化铝的应变;σα为复合材料的应力;εα为复合材料的应变;Vm、Vc分别为镍和氧化铝的体积分数, Vm+Vc=1;q为应力应变比率, q值按式 (3) 求解, q值取接近二组元材料实验值4.5 GPa, 关于q的取值可参阅文献[11]。

图5 复合材料应力应变关系示意图

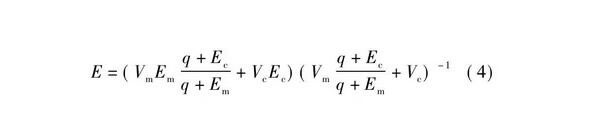

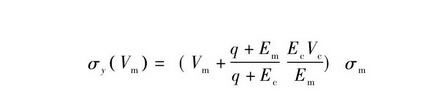

由式 (2) 、式 (3) 推导出的梯度复合材料的弹性模量为

式中:Em、Ec为镍和氧化铝的弹性模量。

梯度复合材料切变模量按下式求得[9], 其中Hm为镍的切变模量。

梯度复合材料的屈服强度计算公式为

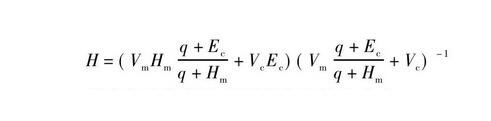

表2给出了刚体小球、镍基体和氧化铝材料性能参数。

3 结果与讨论

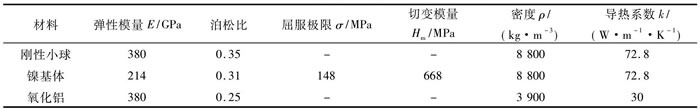

图6示出了载荷F=100 N作用下无梯度过渡与线性梯度过渡结构模型分析结果对比, 其中氧化铝层厚度为0.02 mm, 梯度层厚度为0.08 mm。

从图6 (a) 中可以看出, 增加线性梯度层对接触区Mises应力分布影响不大, 而较大Mises应力增大了25 MPa, 但增加幅度不很过5%, 较大Mises应力由距接触表面0.11 mm上升到0.08 mm位置, 进入到了梯度层。

图6 (b) 表明线性梯度层对接触区剪应力分布影响也不大, 较大剪应力大小及发生位置发生了变化, 较大剪应力发生位置也由基体位置进入到梯度层中。

图6 (c) 表明增加线性梯度结构对剪应变分布形式有所改变, 大小变化不明显, 较大剪应变发生位置向下移动了。

图6 无梯度及线性梯度过渡时接触区Mises应力、剪应力和剪应变分布 (其中δ1=0.02 mm, δ2=0.08 mm)

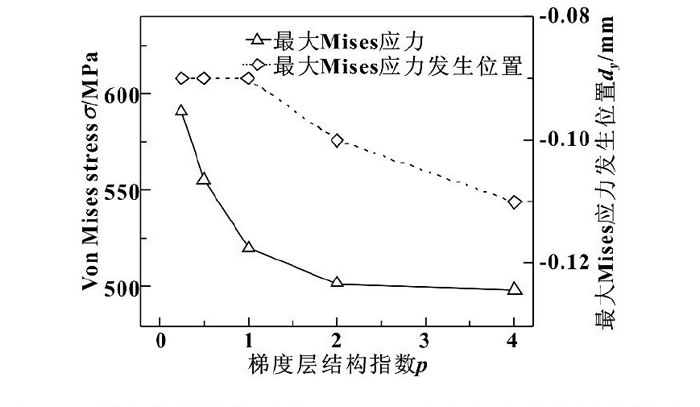

3.1 梯度结构形式对Mises应力分布的影响

图7示出了100 N载荷作用下, 氧化铝层厚度δ1=0.02 mm, 梯度层厚度δ2=0.08 mm, 梯度结构指数与较大Mises应力及较大Mises应力发生位置关系曲线。可以看出, 当梯度结构指数p=0.25时, 接触区较大Mises应力较大, 且较大Mises应力与接触表面距离小, 随着结构指数p的增大, 较大Mises应力逐渐变小, 且发生位置逐渐远离接触表面, 靠向基体。当p=4时, 较大Mises应力发生在距接触表面0.11 mm位置, 已离开了梯度层。而当p=1时, 较大Mises应力发生在距接触表面0.08 mm位置, 此时接触区较大Mises应力发生在梯度层内。

图7 梯度结构指数对较大Mises应力大小及位置的影响

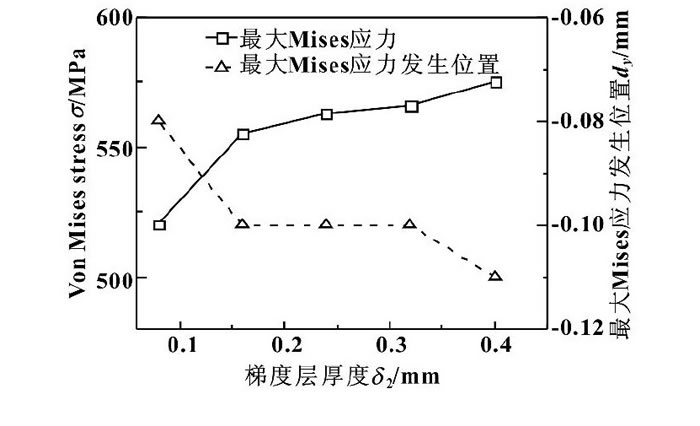

3.2 梯度层厚度对Mises应力分布的影响

图8示出了氧化铝层厚度δ1=0.02 mm, 线性梯度层厚度对较大Mises应力大小及发生位置的影响。可以看出, 在0.08~0.40 mm范围内, 随着梯度层厚度增加, 较大Mises应力也随之增加, 但较大Mises应力增加幅度不大, 较大Mises应力发生位置与接触表面距离逐渐增大, 但较大Mises应力都发生在梯度层内。梯度层厚度增加, 使得较大Mises应力进入到梯度层中间。

图8 梯度层厚度对较大Mises应力大小及位置的影响

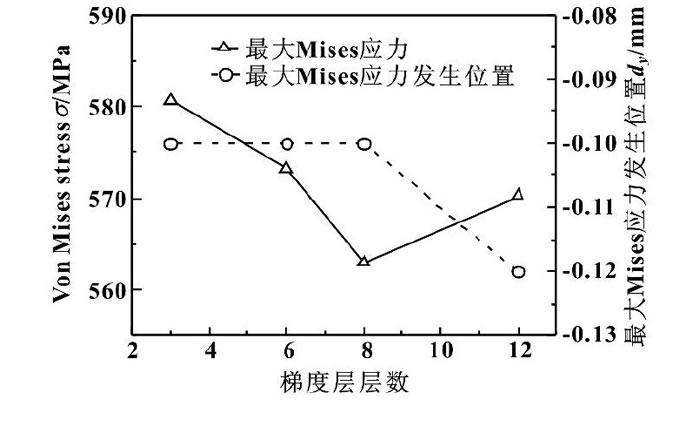

3.3 梯度层中间层层数对Mises应力分布的影响

图9示出了氧化铝层厚度δ1=0.02 mm时, 梯度层厚度δ2=0.24 mm, 线性梯度结构中间层层数对较大Mises应力大小及发生位置的影响。可以看出, 增加梯度层中间层数, 较大Mises应力有所下降, 但中间层数很出37层后, 下降趋势不明显, 从梯度层制备工艺考虑, 37层中间层可以获得较好的性能。梯度层中间层数对较大Mises应力发生位置影响不明显, 但当中间层达到583层时, 较大Mises应力发生在距表面0.12 mm处, 较37层中间层下移了0.02 mm。

图9 梯度层层数对较大Mises应力大小及位置的影响

3.4 讨论

一般认为在接触载荷作用下Mises应力是引起接触区发生接触疲劳失效的主要诱因, 较大Mises应力很出材料接触疲劳很限易引起接触疲劳失效。对于有耐磨损和接触疲劳要求的零件, 在零件表面制备耐磨层能显著提高零件的耐磨性能。由于耐磨材料一般属于脆性材料, 其抗接触疲劳性能较差, 制备合适的耐磨层厚度才能保证零件足够的耐磨及抗接触疲劳性能。过厚的耐磨层和梯度层将会使得较大Mises应力进入梯度层及耐磨层与梯度层层间, 对提高零件的耐疲劳性能不利。从接触区梯度结构形式对接触区较大Mises应力和较大Mises应力发生位置影响分析可以看出, 梯度结构对Mises应力大小及分布虽有一定的影响, 但影响幅度不大。但梯度结构能显著减小耐磨层结合面上的热应力突变, 采用梯度中间层为37层的线性梯度结构可以获得较好的特性, 可以有效改善热应力引起的表面耐磨层的脱落[12]。考虑到一般零件均在热应力和压应力综合作用下工作, 为使较大Mises应力离开耐磨区及梯度层, 理论上应尽可能减少耐磨层和梯度层的厚度, 在文中特定载荷工况下, 当耐磨层δ1=0.02 mm, 梯度层δ2=0.08 mm时, 梯度结构对接触区Mises应力分布影响较小, 较大Mises应力可以达到基本离开梯度区进入基体。

4 结论

(1) 梯度结构对接触区Mises应力分布影响不大, 但影响较大Mises应力发生位置, 过厚的梯度层和强化层将导致较大Mises应力发生在梯度区或表面强化区。

(2) 梯度结构指数变化能影响较大Mises应力发生位置。采用幂指数p=4梯度结构能使得较大Mises应力离开梯度区进入基体, 较大Mises应力发生位置与接触表面距离稍大一些;采用37层梯度中间层结构能降低较大Mises应力。

(3) 为改善梯度结构的抗接触疲劳性能, 应减小耐磨层和梯度层的厚度, 在文中模型中, 采用0.02mm耐磨层、0.08 mm梯度层厚度、37层中间层的线性梯度结构, 能使得较大Mises应力适当避开梯度区, 从而较好防止表面涂层脱落。

参考文献

[1]夏军.梯度功能材料的制备技术与应用前景[J].化工新型材料, 2001, 29 (6) :20-22.XIA J.Manufacture technology and application prospect of gredient function material[J].New Chemical Materials, 2001, 29 (6) :20-22.

[2]程西云, 何俊, 肖舒, 等.梯度结构对氧化铝陶瓷涂层结合强度及抗冲击性能影响的试验研究[J].机械工程学报, 2014, 50 (10) :87-92.CHENG X Y, HE J, XIAO S, et al.Experiment study of influences of gradient structure on the bonding strength and impact resistance of Al2O3ceramic coatings[J].Journal of Mechanical Engineering, 2014, 50 (10) :87-92.

[3]YU H T, MU R D, XIE M, et al.Evolution status and processing technologies of thermal barrier coatings[J].Chinese Rare Earths, 2010, 31 (5) :83-87.

[4]LANDAU L D, LIFSCHITZ E M.Theory of elasticity (theoretical physics) [M].3rd ed.Oxford:Butterworth-Heinemann, 1999:8-9.

[5]瓦伦丁L波夫波.接触力学与摩擦学的原理及其应用[M].北京:清华大学出版社, 2011:44-52.

[6]NA K S, KIM J H.Three-dimensional thermomechanical buckling analysis for functionally graded composite plates[J].Composite Structures, 2006, 73 (4) :413-422.

[7]MARKWORTH A J, SAUNDERS J H.A model of structure optimization for a functionally graded material[J].Materials Letters, 1995, 22 (1) :103-107.

[8]WAKASHIMA K, HIRANO T, NINO M.Space application of advance structure materials[R].Paris:European Space Agency, 1990.

[9]杨晓东, 董泽民, 杨坤, 等.颗粒增强复合材料弹性结构的双尺度有限元分析[J].机械工程学报, 2012, 48 (8) :34-38.YANG X D, DONG Z M, YANG K, et al.Two scale analysis of elastic structures of particle reinforced composite materials with finite ement method[J].Journal of Mechanical Engineering, 2012, 48 (8) :34-38.

[10]TAMURA I, TOMOTA Y, OZAWA M.Strength and ductility of Fe-Ni-C alloys composed of austenite and martensite with various strength[C]//Proceedings of 3rd International Conference on Strength of Metals and Alloys.Cambridge:Institute of Metals, 1973:611-615.

[11]WILLIAMSON R L, RABIN B H, DRAKE J T.Finite element analysis of thermal residual stress at graded ceramic-metal interface.Part I:Model description and geometrical effect[J].Journal of Applied Physic, 1993, 74 (2) :1310-1320.

[12]程西云, 张政科.梯度结构对氧化铝/镍梯度涂层抗热应力的影响[J].润滑与密封, 2016, 41 (10) :13-18.CHENG X Y, ZHANG Z K.Influences of gradient structure on thermal shear stresses of Al2O3/Ni gradient coatings[J].Lubrication Engineering, 2016, 41 (10) :13-18.

作者简介:张政科 (1992—) , 男, 硕士研究生, 研究方向为机械设计及理论.E-mail:[email protected].

作者简介:程西云 (1966—) , 男, 博士, 教授, 研究方向为金属材料表面改性及机电控制.E-mail:[email protected].