摘 要: 中频感应炉是高品质钢及合金材料冶炼的重要设备, 其氧化铝陶瓷坩埚参与高温外场苛刻条件冶金过程, 对感应炉的安全稳定运行和钢的质量有重要影响。本文采用高温热模拟试验, 研究了一铝酸钙涂层对坩埚寿命及钢液洁净度的影响。研究表明:一铝酸钙 (CA) 在初期能有效阻隔钢液的渗透, 其后与氧化铝陶瓷原位反应结合, 同时吸收钢液中的氧化铝夹杂等, 逐步形成六铝酸钙 (CA6) 高熔点隔离层, 不仅减缓钢液的渗透侵蚀, 而且可净化钢液, 提升钢品质。

0 引言

中频感应炉是高品质钢及合金材料关键冶炼环节的重要设备, 因具有熔化速度快、熔炼温度高、钢液化学成分均匀等优点而广泛应用于精密铸造行业[1], 炉衬是感应炉的重要组成部分之一, 它不仅起容器支撑的作用, 也参与冶金物理和化学反应过程, 对中频感应炉的安全稳定运行和钢的质量有重要影响。中频感应炉炉衬处于高温环境中, 服役条件苛刻, 中频感应炉炉衬的要求日益严格: (1) 有足够的耐火度、体积变化小、抗热震稳定性好、化学稳定性好、不污染钢液; (2) 有足够的烧结强度, 以抵抗机械冲击、并能抗炉渣侵蚀[2,3]。氧化铝质陶瓷坩埚作为中频炉主要的炉衬材料, 具有耐火度高、化学性质稳定、强度大且热震稳定性较好的特点, 但其在中频炉特殊钢的苛刻冶炼环境下抗侵蚀性能仍不甚理想, 服役寿命还需进一步改善。有研究[4-9]表明, 在钢冶炼条件下, 氧化铝质耐火材料与一定组分的熔渣接触时, 会在氧化铝-渣界面形成一层六铝酸钙 (CA6) 等高熔点隔离层, 可在一定程度上保护氧化铝材料不被快速侵蚀。因此, 在氧化铝陶瓷坩埚内表面形成一层CA6等高熔点致密层是提高其抗侵蚀性能的有效途径。

氧化铝易溶入钢水中, 不仅影响氧化铝坩埚的使用寿命, 而且会形成脆性氧化铝夹杂, 对钢水质量有重要影响。而一铝酸钙在冶炼温度下为Ca O-Al2O3体系的非平衡态, 可与氧化铝反应逐渐生成六铝酸钙高熔点相, 在保障氧化铝陶瓷寿命的同时有利于钢液中氧化铝夹杂的吸附去除和变性。因此, 本文尝试在氧化铝陶瓷坩埚表面内表面均匀涂覆一铝酸钙 (CA) 薄层, 开展高温熔体热模拟试验, 结合扫描电子显微镜 (SEM, JEOL JSM-6610) 和能谱仪 (EDS, Bruker QUANTAX200-30) , 研究特殊钢冶炼高温条件下氧化铝陶瓷坩埚及其涂层与钢液的相互作用, 分析其显微结构变化, 探讨了一铝酸钙涂层对炉衬寿命及钢液洁净度的影响。

1 实验

将一铝酸钙粉末 (CA) 与叔丁醇以适当比例调配, 再经过球磨、很声分散处理后, 均匀涂抹在氧化铝坩埚内表面, 并将坩埚放入80℃真空干燥箱中烘3 h, 然后在110℃烘箱中烘24 h, 得到氧化铝陶瓷/一铝酸钙涂层复合坩埚。

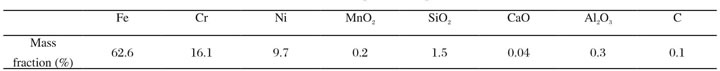

特殊钢粉的化学组成如表1所示, 其中Al2O3、Mn O2、Cr2O3、Si O2是钢液精炼过程中常见的成分。

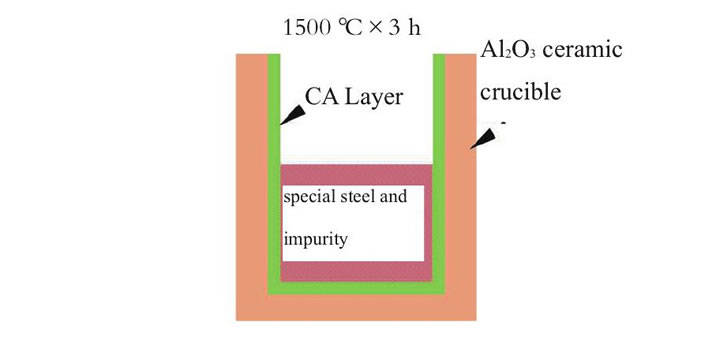

实验过程如图1所示:在上述复合涂层的氧化铝坩埚中加入200 g特殊钢粉和10 g Al2O3粉末 (Al2O3≥99.0wt.%, 粒径D90为38-44μm) 的混合物, 分别装入涂抹CA的坩埚和未涂抹CA的坩埚中, 并放入高温炉内, 在适当的升温速率上升至1500℃, 并保温;待高温炉恢复至室温时取出试样。分别选取两试样中氧化铝陶瓷坩埚-涂层-钢界面区域, 对其进行合理的切割, 再经过磨平、抛光、喷金等工序制成电镜试样, 综合SEM及EDS进行观察和分析, 探讨了一铝酸钙涂层对炉衬寿命及钢液洁净度的影响, 以期为提高氧化铝陶瓷坩埚的使用寿命和钢品质提供一种新思路。

表1 特殊钢粉的化学成分

图1 氧化铝陶瓷坩埚及涂层示意图

图2 氧化铝陶瓷坩埚及涂层示意图

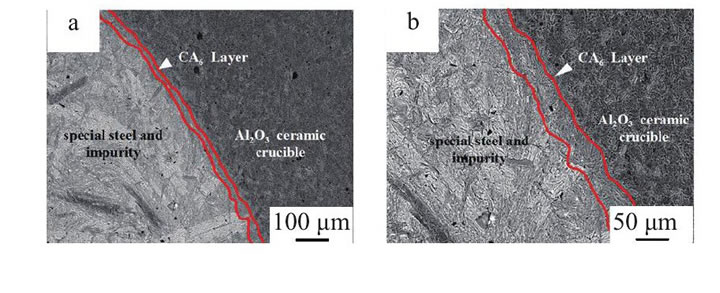

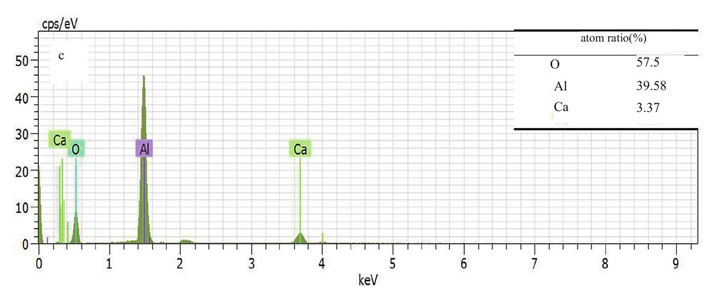

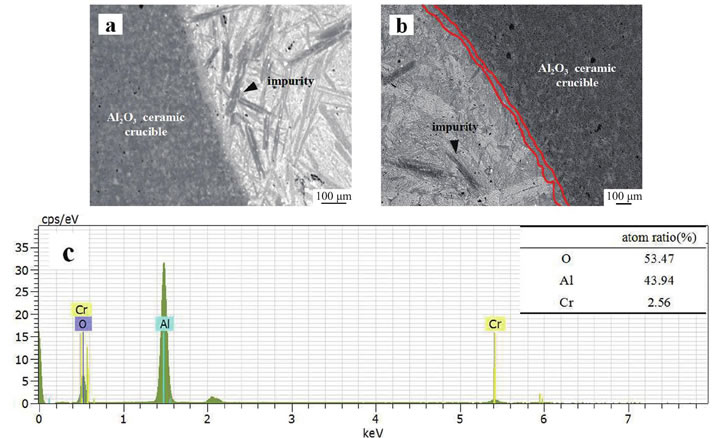

图2 (a) 、 (b) 氧化铝陶瓷坩埚-涂层-钢界面区域的SEM (c) 界面处的EDS分析

2 实验结果与分析

综合SEM及EDS观察分析实验后试样中氧化铝陶瓷坩埚-涂层-钢界面区域的显微结构及相成分。如图2所示, 利用EDS对原涂层位置进行能谱分析 (图2 (c) ) , 可以发现涂层由原CA转变成CA6高熔点相, CA6是Ca O-Al2O3体系中Al2O3含量较高的铝酸钙相, 具有优良的高温性能, 其熔点高于1875℃[10], 对熔融金属和熔渣的润湿性也较低, 因此是提高抗侵蚀性能的优异材料[11]。CA6隔离层将钢与氧化铝坩埚分隔, 由于CA6材料抗渣性能较好, CA6隔离层可以在一定程度上防护氧化铝陶瓷坩埚被快速侵蚀。从图2 (a) 、 (b) 中可以看出, 隔离层的厚度为50μm, 并且厚度较均匀, 分布连续性较好, 较完整的分布在钢与氧化铝坩埚的界面处。由于CA6相与Al2O3相的热膨胀系数差别很小, 因此两种物相可以相对紧密的贴合, 较难产生裂纹而脱落, 产生的CA6隔离层将钢液与氧化铝坩埚相互隔离, 减少直接接触, 氧化铝坩埚所受到的侵蚀和渗透比较小。

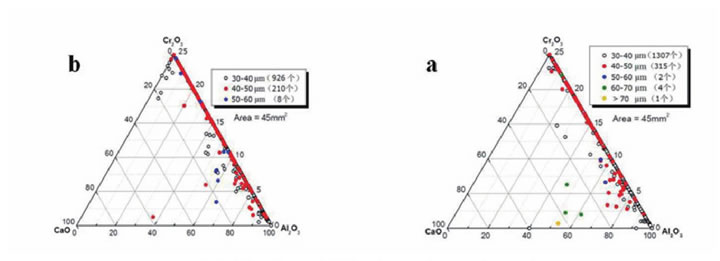

图3 钢液中氧化铝杂质含量对比 (a) 未涂CA涂层 (b) 涂抹CA涂层 (c) 夹杂物EDS分析

如图3所示, 图中整体衬度较深的一侧为氧化铝坩埚, 衬度较浅一侧为钢液及杂质。利用EDS对钢液中夹杂进行能谱分析 (3 (c) ) , 衬度较深的柱状晶体为固溶了少量铬的氧化铝相, 这是的铬在钢液中聚集, 不利于铬在钢液中的均匀分布。由图3 (a) 可以看出, 在未涂抹CA的氧化铝坩埚在经过高温熔体试验后, 氧化铝/钢界面附近柱状铝铬固溶体夹杂数量比较多;由图3 (b) 可以看出, 涂抹了CA的氧化铝坩埚在经过高温熔体实验后, 氧化铝/钢界面附近铝铬固溶体夹杂的数量相比前者有一定程度的减少。

根据标准评级图显微检验法 (GB/T 10561-2005) 对钢中夹杂物进行统计, 如图4所示。根据图4可以看出, 钢液中的夹杂大部分为铝铬固溶体夹杂, 并有少量含钙夹杂物。其中, 未涂CA涂层的氧化铝坩埚处理后的钢中夹杂数量较多, 夹杂物尺寸主要集中在30-40μm;涂覆CA涂层的氧化铝坩埚处理后的钢中夹杂数量相对较少, 夹杂尺寸亦主要集中于30-40μm。相比较未涂覆了CA涂层的实验后钢试样, 涂覆了CA涂层的实验后钢试样中夹杂物总数量减少了29.8%, 30-40μm的夹杂物数量减少了29.2%, 40-50μm的夹杂物数量减少33.3%。

图4 钢液中夹杂物及粒度分布统计 (a) 未涂CA涂层 (b) 涂抹CA涂层

在高温熔体实验的过程中, 钢液-氧化铝坩埚界面处形成了一层CA6隔离层;一方面, 由于六铝酸钙对金属溶体和熔渣的润湿性较低, 这层CA6防护层可以有效的减缓金属熔体和熔渣向氧化铝中的渗透;另一方面, CA6防护层的存在使得Al2O3的溶解由直接扩散变为间接扩散, 将很大大程度上减缓氧化铝的溶解速率, 抑制了氧化铝的溶解。此外, CA涂层在1500℃热处理中, 会与Al2O3坩埚发生轻微反应, 原位生成了CA6相, 这使得涂层与氧化铝坩埚原位结合, 不易与坩埚发生剥落, 更好的保护氧化铝坩埚, 减少侵蚀。

3 结论

(1) 一铝酸钙 (CA) 涂层高温下能产生CA6隔离层, 能有效防止钢液的侵蚀与渗透。

(2) 高温熔体实验后, 钢试样中的夹杂物尺寸主要集中在30-40μm;相比较未涂覆了CA涂层的实验后钢试样, 涂覆了CA涂层的实验后钢试样中夹杂物总数量减少了29.8%。

(3) 形成的六铝酸钙 (CA6) 高熔点隔离层不仅使坩埚中Al2O3的溶损由直接变为间接扩散, 减缓钢液的渗透侵蚀;而且有可能吸收钢液中的氧化铝夹杂, 有利于净化钢液, 提升钢的品质。