为了研究不同烧结工艺对电容式高温压力传感器用氧化铝陶瓷基片的影响, 以纳米α-Al2O3为主要原料, 加入ZrO2、MgO和Y2O3等粉料作为烧结助剂, 采用流延成型、等静压成型和气氛保护无压烧结技术制备了氧化铝陶瓷基片。分别对试样的相对密度、抗弯强度、硬度及断裂韧性进行测试, 并利用扫描电镜 (SEM) 观察其显微组织形貌。结果表明:陶瓷基片的烧结不宜接触O2, 因此在烧结过程中应选用流动高纯N2对其进行气氛保护。为防止试样烧结后变形翘曲, 基片在装载时应适度施加压盖, 提高平整度。此陶瓷基片的理想烧结温度约为1550℃, 对应试样的相对密度、抗弯强度、硬度及断裂韧性数值分别达到了98.8%、766 MPa、17.2 GPa及4.2 MPa·m1/2。1550℃烧结试样显微组织呈现韧窝状, 该结构有助于提高陶瓷基体的致密度及强韧化程度。

为了满足其高温稳定性、可靠性及自身电路设计等实际需要, 电容式压力传感器的制备过程中通常会采用共烧多层陶瓷基板法进行电路封装。共烧多层陶瓷基板法可以通过高温共烧陶瓷法 (HTCC, high temperature co-fired ceramics) 和低温共烧陶瓷法 (LTCC, low temperature co-fired ceramics) 两种途径实现。相对于LTCC法, HTCC法具有较高的机械强度、布线密度、散热系数、化学稳定性和较低的成本, 为其在高温压力传感器封装领域提供了更为广阔的应用前景。

但是HTCC法也有其明显不足, 烧结温度较LTCC法高约500~800℃, 故陶瓷基片的收缩率也会随之大幅度提高。为了较大程度减除高收缩率所导致的基片尺寸失准、平整度降低等不良后果, 本次实验通过采用掺杂氧化锆的氧化铝纳米复相陶瓷薄片为基板, 从烧结气氛、试样炉内装载方式等角度出发, 分析了上述影响因素对HTCC法烧结试样的尺寸、形状以及力学性能的影响, 并进一步探究了陶瓷基板的断口显微组织形貌, 以期提升HTCC氧化铝陶瓷基片的成品率。

以α-Al2O3 (密度3.99 g/cm, 粒径0.1μm, 舟山弘晟集团新材料公司) 为主要原料, 同时添加Zr O2 (密度5.88 g/cm, 粒径1μm, 河南焦作百利联公司) 、Y2O3 (密度3.99 g/cm, 粒径1μm, 国药市售) 和Mg O (密度3.58 g/cm, 粒径1μm, 国药市售) 等粉料作为烧结助剂, 采用流延成型技术制备出陶瓷生坯[7,8]。利用打孔机对陶瓷生坯进行打孔处理, 形成传感器中心区域的空腔结构。利用填孔机和丝网印刷机分别对生坯进行过孔填充和丝网印刷, 随即对其进行烘干处理。将烘干后的生坯精确定位后, 按设计的叠片次序在温度42℃附近进行叠片操作, 并同时进行碳膜的空腔填充。将叠片后的多层生坯进行真空包装处理, 置于约40℃温水中进行等静压操作 (15 MPa, 23 min) 。卸压后的陶瓷基片须切割加工至器件要求的大小和形状。将采用上述步骤处理过的陶瓷基片放入真空管式炉内进行气氛烧结 (N2, 纯度>99.999%) [9]。待试样冷却后对孔道出口做封口处理即可进行测试。本实验主要使用维氏硬度计和扫描电镜等设备对陶瓷基片的基本力学性能 (相对密度, 抗弯强度, 硬度及断裂韧性) 和显微组织结构进行测试及表征。将测试合格后的同批次氧化铝陶瓷基片试样置于无水乙醇中浸泡30 min, 用去离子水洗涤三次, 在120℃下烘干24 h。待试样冷却后, 利用旋涂技术对其表面进行Na A型分子筛的涂覆, 并采用水热技术使其表面形成Na A型分子筛膜, 以达到实际使用过程中的亲水、防腐等作用。

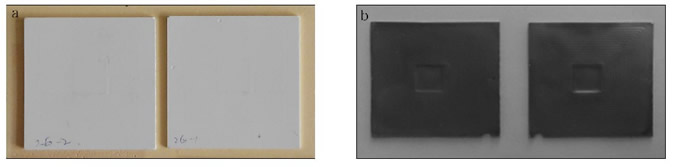

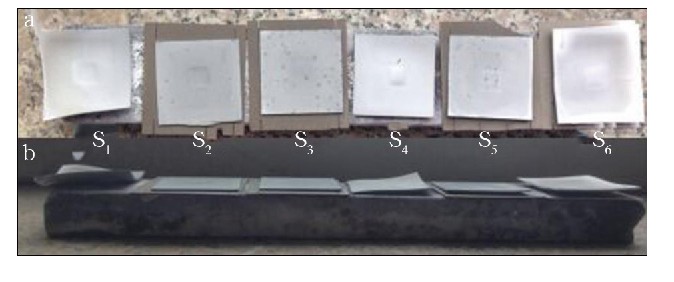

氧化铝陶瓷基片坯体烧结前后的宏观形貌如图1所示。坯体在烧结前呈现近似白色, 表面较平整且有一定粗糙度 (如图1a所示) 。但烧结后的坯体颜色较深, 呈近似乌黑色, 试样中心位置出现了明显的正方形凹陷, 在其余位置出现了由于导线布设而形成的回形纹 (如图1b所示) 。试样中心的正方形凹陷说明烧结后电容很板间的实际距离比设计距离要小, 甚至距离为零, 这会导致器件的介电系数变小、电很板击穿和导通等一系列不良反应, 产生严重的电路故障, 影响器件的正常使用。以上现象的出现是由于空气中的O2和支撑剂中的C直接反应生成CO和CO2气体, 破坏了试样成型过程中所制造的密闭环境, 气体的逸散使陶瓷坯体在烧结收缩过程中缺乏有效的力学支撑, 故陶瓷坯体呈整体塌陷的状态。改用高纯N2气氛保护对相同的陶瓷坯体进行无压烧结后的宏观形貌如图2所示。烧结后各试样颜色虽略有不同, 但总体来说颜色较浅, 近似为白色偏灰。这说明N2保护烧结陶瓷基片还有助于提高陶瓷基片的整体密闭性, 支撑C不易被氧化, 有效防止内部电路中的重金属离子异常扩散及氧化, 改善陶瓷片的绝缘性, 使其符合设计需要。所以后续陶瓷基片的烧结试验均采用高纯N2气氛保护方式进行。

图1 氧化铝陶瓷基片在无气氛保护状态下烧结前后的宏观形貌:a) 烧结前;b) 烧结后Fig.1 The macrostructure of alumina ceramic substrate before and after sintering in the air:a) before sintering;b) after sintering

图2 氧化铝陶瓷基片在高纯N2气氛保护状态下烧结后的宏观形貌:a) 俯视图;b) 正视图Fig.2 The macrostructure of alumina ceramic substrate after sintering in the atmosphere of high purity N2:a) Top view;b) Positive view

在高纯N2气氛保护烧结过程中, 气体流动产生的湍流作用及温度场扰动对试样烧结环境有较大干扰, 故试样在炉内的装载方式就显得尤为重要。其中, 摆放位置和盖压方法是陶瓷基片气氛烧结过程的两个重要变量, 为简化实验操作, 提升实验效果, 本次实验采用直接对比法对试样进行多变量综合分析。氧化铝陶瓷基片在流动高纯N2中烧结后的宏观形貌如图2所示。烧结前后试样装载方式及状态描述如表1所述。

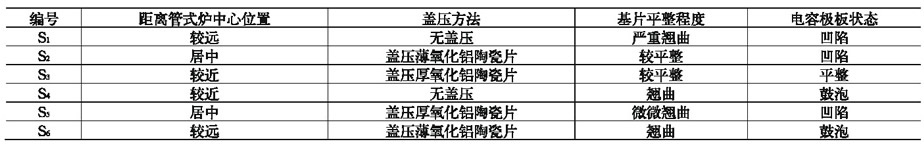

表1 氧化铝陶瓷基片烧结前炉内装载方式及烧结后变形程度

通过对以上实验结果分析可知, 试样在相同装载条件下, 距离炉膛中心位置越近烧结效果往往越好, 平整度越高 (试样S1和S4, S2和S6, S3和S5) 。这可能是由于湍流作用影响, 越靠近炉膛中心区域, 试样受气体流动所引发的温度场扰动干扰越小。对比相同位置的试样 (S1和S6, S2和S5, S3和S4) , 盖压重量越重, 其变形程度越小。由于陶瓷基片较薄, 与气体接触面积较大, 所以陶瓷片中心与四周温度具有温度差。另外, 气流扰动也会导致部分区域温度差异。试样表面的温度差导致试样在烧结过程收缩不均, 产生翘曲。随着盖压重量的增加, 试样翘曲需要克服的阻力增大, 所以其平整度提高。但是盖压重量并不是越高越好, 重量太大会导致试样收缩困难, 降低产品烧结质量。

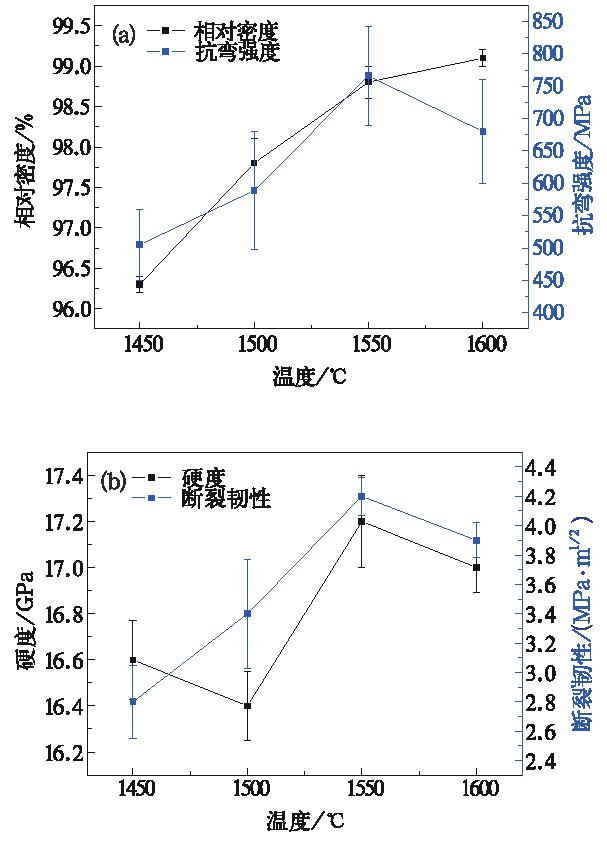

烧结温度在整个烧结过程中起着至关重要的作用, 对试样的较终性能具有决定性影响。因Mg O、Y2O3等氧化物助烧剂的掺入, 氧化铝陶瓷基片的烧结温度大幅度降低。本次实验选择1450℃、1500℃、1550℃和1600℃四个终烧温度做对比分析。通过对烧结试样进行力学性能测试后我们可以发现, 无论是相对密度及抗弯强度, 还是硬度及断裂韧性, 高温区 (1550℃和1600℃) 制得试样相对优于低温区 (1450℃和1500℃) 制得试样 (如图3所示) 。此外, 1550℃烧结的试样仅有相对密度低于1600℃的试样, 其它三项性能数据均高于1600℃试样, 说明此氧化铝陶瓷基片的理想烧结温度在1550℃附近。1550℃烧结试样的相对密度、抗弯强度、硬度及断裂韧性数值分别达到了98.8%、766 MPa、17.2 GPa及4.2MPa·m, 此性能指标可以满足高温条件下压力传感器的基本使用要求。

图3 不同烧结温度对陶瓷基片力学性能的影响:a) 相对密度和抗弯强度;b) 硬度和断裂韧性

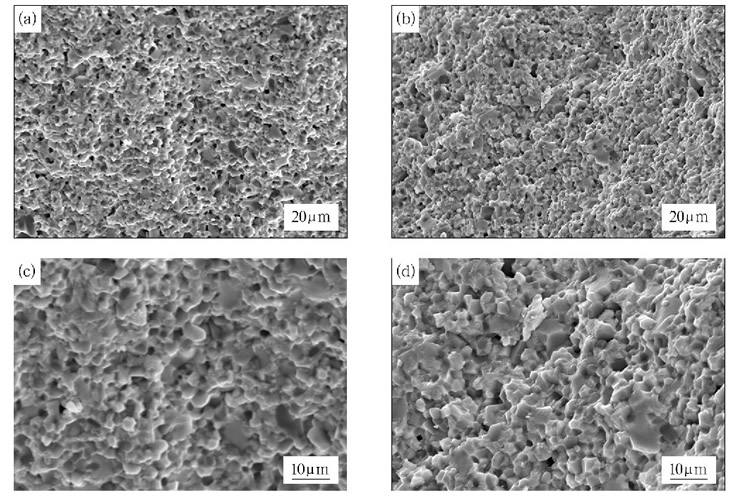

烧结温度对陶瓷显微组织具有一定影响, 并且会进一步导致陶瓷材料性能发生变化。对比1450℃烧结试样 (如图4a所示) 和1550℃试样 (如图4b所示) 的断口显微组织形貌可以发现, 1550℃烧结试样基体中气孔相数量较少, 这与相对密度等力学性能测试结果相一致。对试样进一步对应放大可知, 1450℃烧结试样 (如图4c) 的晶粒比较圆润, 烧结过程中液相流动及填充性仍不够充分, 气孔残留明显;1550℃烧结试样 (图4d) 晶粒棱角突出, 晶粒剥落后基体呈韧窝状, 这种形貌有助于提高陶瓷的部分力学性能, 尤其是断裂韧性和抗弯强度等方面。综上所述, 烧结温度提高对陶瓷基体的致密度及强韧化程度均有提高。

图4 不同烧结温度下陶瓷基片的断口显微组织形貌:a) 1450℃/低倍;b) 1550℃/低倍;c) 1450℃/高倍;d) 1550℃/高倍

(1) 陶瓷基片的烧结不宜接触O2, 因此在烧结过程中应选用流动高纯N2对其进行气氛保护。为防止试样烧结后变形翘曲, 基片在装载时应适度施加压盖, 提高平整度。

(2) 此陶瓷基片的理想烧结温度约为1550℃, 其对应试样的相对密度、抗弯强度、硬度及断裂韧性数值分别达到了98.8%、766 MPa、17.2 GPa及4.2 MPa·m。

(3) 1550℃烧结试样显微组织呈现韧窝状, 该结构有助于提高陶瓷基体的致密度及强韧化程度。