本文主要是以氧化铝陶瓷为基本的研究对象, 通过试验的方法, 对氧化铝陶瓷不同方面的性能进行研究。主要包含了氧化铝陶瓷的制作工艺流程, 通过氧化铝制作过程中不同成分的添加剂的数量和容量、不同的烧结温度、不同物料颗粒度等因素对氧化铝陶瓷耐磨性能的影响进行研究, 从而得出不同条件下的氧化铝陶瓷的性能和耐磨性, 希望能够对今后工业产品的研发和相关耐磨材料的应用提供相应有价值的信息。

氧化铝陶瓷作为一种结构陶瓷, 其性能有一系列的优点。熔点高, 其融化温度可以较高达到2050℃, 可以在不同的化学条件下保持其固有的物理性能, 不管是在很酸还是很碱的状态下, 都能保持一个相对稳定的状态。其中氧化铝陶瓷根据其组成的不同的结晶成分, 其机械强度也有所不同, 高性能的陶瓷其强度和电阻率水平都很高, 并且可以实现很高水平的绝缘能力, 不易受到周围环境的影响, 物理性能和化学性能都很佳。随着技术的不断发展, 氧化铝陶瓷已经广泛的应用于化工、机械制造、生物医学等各个领域, 并随着性能的提升逐步扩大应用范围, 对氧化铝性能的研究在很多行业的生产活动中都有很高的现实意义。以下是针对氧化铝陶瓷的性能研究的具体试验过程。

1 氧化铝陶瓷的制作

1.1 制作氧化铝陶瓷所需的设备

氧化铝的制作主要采用的材料是三氧化二铝, 同时以氧化镁作为试验的添加剂和催化剂。试验中主要采用的设备有: (1) 烧结炉, 由于氧化铝的熔点很高, 所以本次试验主要采用很高温电炉。 (2) 球磨机, 主要是将破碎之后的材料再进行进一步的粉碎工作。 (3) 真空干燥箱, 由于氧化铝的制作是一个化学过程, 其制定过程就是一个氧化过程, 所以该反应的过程需要保证一个真空的环境, 干燥箱在工作的同时可以往内部空间注入足量的不含氧的气体, 保证反应中各个物料可以随时保持干燥的状态。 (4) 压力成型设备。 (5) 在氧化铝制作完成的后期, 需要进行一些磨刃工作, 采用工具磨床, 其性能优越, 精度高同时刚性强有很佳的实用性。 (6) 摩擦试验机, 用于试验后期对于氧化铝陶瓷成品的耐磨性进行试验。

1.2 氧化铝陶瓷制作的工艺流程

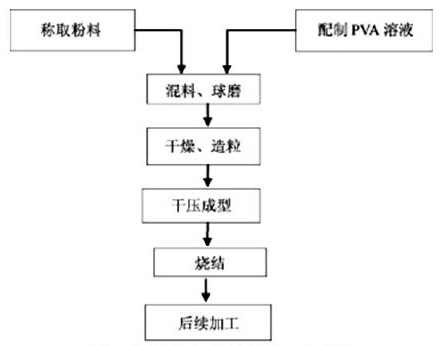

氧化铝陶瓷制作的过程, 主要采用氧化铝粉为主要的原材料同时采用氧化镁为添加剂, 运用干压成型的手段烧结制成试验所需的氧化铝陶瓷, 具体的工艺流程如图1所示。

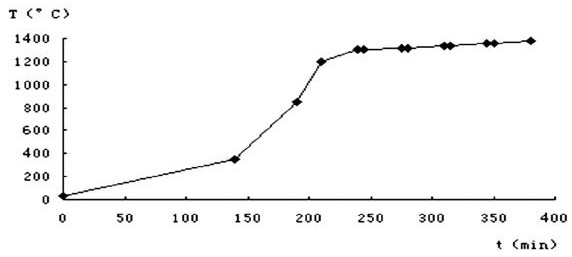

如图1所示, 氧化铝陶瓷的制作首先要取料, 实验所需的三氧化二铝、二氧化锌和氧化镁, 分别计算出不同的克数重量, 用天平进行详细的称重取料。第二步, 将PVA溶液按照不同的材料配比进行配置。第三步, 将、二步中所配置好的原材料的PVA溶液进行混料、球磨, 这个过程的时间一般为12h左右, 保证球磨的转速在900r/min, 并采用蒸馏水进行球磨工作。第四步, 利用真空干燥箱将准备好的原材进行脱水干燥, 其工作温度保持在80~90℃。第五步, 先造粒再成型。将上一步干燥过的原材料于油压千斤顶进行压制。第六步, 对氧化铝产品进行烧结固定、成型。较后就是对氧化铝陶瓷产品的抛光打磨, 这一步分为两个过程, 首先采用砂轮机将陶瓷产品的大部分多余的大颗粒物质磨除, 再使用细砂纸对陶瓷产品的部分区域进行细微的磨擦和修饰, 较后在对整个氧化铝陶瓷产品进行抛光, 至此氧化铝陶瓷产品制作完成, 图2为配方煅烧升温曲线。

图1 氧化铝陶瓷制作的工艺流程

图2 配方煅烧升温曲线

2 氧化铝陶瓷耐磨性的实验

首先, 保证实验的对比性, 要设立不同的分组和参照组。将不同配比材料的实验样品分别进行编号, 同时放入同等物质条件的烧杯中, 将所有实验样品在清洗器中采用很声波清洗机, 之后将所有实验样品进行干燥处理。注意在每次实验开始之前, 都要将容器中的实验溶液倒掉更新, 防止容器中出现铁锈进而影响实验的效果。

上述工作都准备完成之后, 将氧化铝陶瓷的实验样品安装在磨损试验机上, 其中磨损试验机需安装磨擦环以固定实验样品进行磨擦, 按照设备的操作程序, 开始关于氧化铝陶瓷耐磨性的实验过程。在样品保持不变的情况下, 对实验机器的转速进行调节, 一般观察三个不同转速的磨擦系数。观察在不同转速的条件下实验样品与摩擦环的接触, 在实验样品与磨擦环接触的过程中, 机器自带的传感器会将摩擦换与实验样品的磨擦数据传到终端, 不同条件下的样品摩擦系数都会得到相应的结果, 随着实验时间的延长, 可以得到不同时间不同转速条件下的磨擦系数曲线。

3 氧化铝陶瓷耐磨性的实验结果分析

3.1 不同含量的添加剂的影响

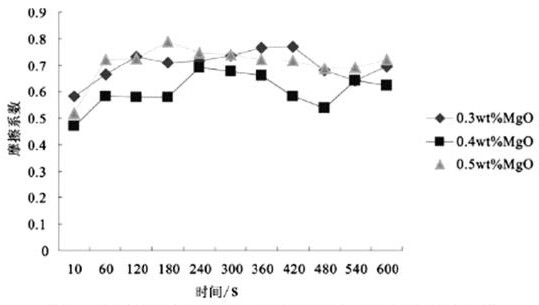

通过对实验数据的分析, 研究了不同添加剂含量的氧化铝陶瓷的耐磨性能。图3是根据不同含量的氧化镁, 其氧化铝陶瓷所呈现出的磨擦性能的对比。

图3 不同氧化镁含量的氧化铝陶瓷产品的磨擦系数对比

通过对图3的分析可以看出, 不同含量的氧化镁对于氧化铝陶瓷的磨擦性能的影响也是不同的。在氧化铝产品进入一个相对平衡的阶段时, 随着氧化镁含量的增加, 其磨擦系数呈现了一个先减小然后然后逐步增加的趋势, 在含量为0.4%时陶瓷产品的磨擦系数较小。也就是说, 氧化剂的添加是有一个较佳的配比, 过多或者过少, 都会影响陶瓷产品的耐磨性。在分子的组成之间, 各个晶体通过自身的弹性和扩散性能, 在磨擦的过程中彼此都产生了微弱的阻力, 当晶体之间的强度比较弱时, 晶体与晶体之间容易出现断裂, 那么产品表面就会形成相应的磨损颗粒。随着氧化镁这种添加剂的进入, 可以有效的调节各个晶体之间的异性, 有效的降低因为断裂产生的磨损, 提高陶瓷产品的耐磨性, 从而降低磨擦系数。但是如果原材料中出现了过多的氧化镁添加剂, 就会造成氧化铝陶瓷产品表面过多的铝镁晶石, 影响晶体晶粒的相互扩散, 从而使实验产品表面出现磨损颗粒, 产品的磨擦系数也会随之增大。

3.2 不同烧结温度的影响

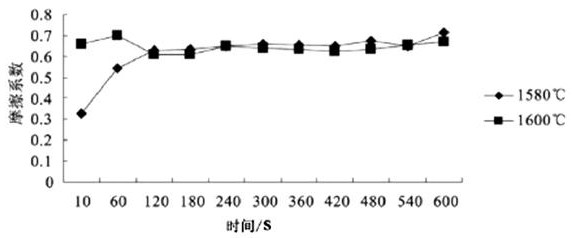

在产品制作后期的烧结温度, 可以影响氧化铝陶瓷很多方面的性能, 图4是根据不同温度条件下的氧化铝陶瓷产品的磨擦系数的对比。

图4 不同烧结温度条件下的陶瓷产品的磨擦系数对比

通过对图4的分析可以得出, 在陶瓷产品进入一个稳定的阶段之后, 在其它条件保持相同的情况下, 陶瓷产品的磨擦系数会随着温度的升高而逐渐降低。

在陶瓷产品烧结的过程中, 随着温度的升高, 其液相的量会增多, 液相状态下物体表面可以保有很大的张力, 使各个颗粒和分子可以实现紧密结合, 并实现对各个细小气孔的填充, 从而延缓三氧化二铝颗粒的变大, 加上每个细小分子之间的颗粒作用, 在物体表面会到处填充, 减少陶瓷产品表面的气孔, 使陶瓷产品表面形成一个相对紧致、饱满的状态, 大大的降低磨擦系数。

3.3 不同物料颗粒粒度及其分布对性能的影响

本次对比试验的浆料细度基本达到2000目, 浆料细度越细, 颗粒表面积越大, 比表面能也越大, 烧结反应速率快, 烧结温度也会有所降低。同时, 因细度越细, 成核结晶排列致密, 在急冷阶段使液相包裹成核结晶时内部结构形成孔洞几率越小, 这也会大大降低了瓷球的磨耗。因此, 在投入生产中必须注重浆料细度的控制。

4 结语

通过上述实验可以得知, 不同的组成材料对于陶瓷产品的物理性能和磨擦系数的影响是不同的。本文通过对不同剂量的添加剂、不同的烧结温度和不同物料颗粒粒度三个方面对氧化铝陶瓷材料的耐磨性进行研究, 分析各个因素对陶瓷产品不同的影响, 从而得出氧化铝陶瓷产品的优越耐磨性的结论。随着技术的不断进步, 氧化铝陶瓷在未来还可以有更多方向的应用和发展。