真空电子器件用陶瓷又称为电真空陶瓷,常用的有:氧化铝瓷(Al203瓷)、氧化铍瓷(Be0)、氮化硼(BN)瓷等。氧化铍瓷、氮化硼瓷一般用于螺旋线行波管慢波线作夹持。氧化铝瓷有99%Al203瓷和95%Al203瓷。国内外在真空电子器件中应用较多的是95%Al203瓷,常用在电子枪、收集很、输能装置中,也用作气体放电器件的外壳和引线绝缘。陶瓷材料的性能好坏直接影响真空器件的质量。材料的性能取决于其组织结构,尤其取决于材料的显微结构。因此,直接观察和研究材料的显微结构对于新材料的研制和开发、材料性能的改进以及材料可靠性的评价是十分重要的。

陶瓷的显微结构研究有着悠久的历史。早在上世纪60年代,美国W.D.Kingery等对陶瓷显微结构的形成机理与工艺、性能之关系作了较系统的研究。日本的浜野健也等。也对陶瓷的显微结构研究发展历史、分析方法以及显微结构与工艺、性能之间关系作了系统的分析探讨。我国在50年代就开始电真空陶瓷显微结构的研究。当前显微结构分析已成为研究陶瓷材料的重要方法之一。本文着重研究氧化铝陶瓷的显微结构,并讨论其显微结构与化学组成、工艺、性能的关系。通过显微结构研究,对改进工艺、指导科研生产、提高产品质量、保证器件高可靠、长寿命是至关重要的。

1显微结构分析方法

GB/T5594.8-1985《电子元器件结构陶瓷材料的性能测试方法——显微结构的测定方法》规定了电真空陶瓷显微结构详细的测定方法,显微结构的分析主要分为以下三步。

1.1样品的制备

制备显微结构分析样品方法有光片法、薄片法、光薄片法等,通常使用较多的是光片法。光片质量好坏直接影响分析结果。质量不好的光片对显微结构细节就无法显示出来,甚至观察到的是一些假象或制样缺陷,就不可能准确观察、判断其显微结构,甚至可能得出错误的结论。所以,保证光片质量是做好显微结构分析的首要工作。

光片制备技术详细内容,具体操作方法可参看文献,在此只作扼要介绍。

(1)样品选取

取样首先要保证分析样品的真实性、代表性,样品应能准确反映材料本质、工艺特性和使用特点,然后根据分析目的和研究内容,进行样品选取。对于样品的原始资料(来源、成分、工艺等)要了解清楚,详细记录,为后面的观察分析提供依据,以便作出符合客观实际的分析结果。取样时可使用砂轮切割机(或其他切割设备),依据分析需要选定切割部位,进行定向切割成体积小于1cm3的块状试样。

(2)样品制备

将小块样品镶嵌于聚氯乙烯之中,用SiC磨料进行机械研磨(粗磨用150-800号,细磨用1400-2000号),然后在涤腈布上加入W3(或W5)合成钻石研磨膏进行抛光。

(3)样品表面要求

样品经抛光后得到平整、光亮、无粗大磨痕、晶体形态清晰的表面,即可用作光学显微镜观察。假如晶体形态模糊不清,可做化学浸蚀或热浸蚀。其浸蚀原理、浸蚀剂、浸蚀方法具体的可参看文献。

1.2样品的显微结构观察及分析

将制备好的样品在光学显微镜下进行观察,选定合适的视野和放大倍数,得到欲分析样品的显微结构信息,进行拍照留存和进一步的显微结构分析。电真空陶瓷的显微结构是指晶相(主晶相、次晶相)、玻璃相、气相、晶界等的组成、形态、大小、数量、种类、分布、均匀度、缺陷、相间物质等的在空间上的相互排列和组合关系,陶瓷显微结构分析就是对这些因素进行分析和判断。

2氧化铝陶瓷的显微结构讨论

显微结构类型主要依据主晶相的相对大小、形态自形程度及其分布特征、有无玻璃相及其含量、气孔含量及分布、显微缺陷等因素综合考虑进行划分。晶形特征是划分显微结构类型的重要依据,也是工艺条件变化的敏感标志,对性能产生重大影响。作为氧化铝瓷的主晶相-刚玉,其晶体形状、大小、分布是受多种因素控制的,如Al2O3含量、添加剂种类、数量、原料、成型工艺、烧成工艺等。本文选取其中几个因素进行讨论。

2.1Al203含量对晶形特征、性能的影响

含90%~99.9%Al203的陶瓷的各种显微结构照片如图1所示。

从图1可以看出,Al2O3含量由90%提高到99.9%时,其刚玉晶形由长粒状、短柱状的自形晶,逐渐向短柱状、粒状、等轴粒状变化为半自形晶、他形晶,特别是图l(f)样品更为明显,为等轴粒状晶粒。随着刚玉晶体形状变化,其性能也有明显差异,而制造成本也随着提高。

.jpg)

晶粒大小与陶瓷的强度紧密相关,通常细晶的陶瓷具有较高的机械强度,而粗晶由于容易产生裂纹和缺陷,使陶瓷强度下降。一般来说,随着烧成温度升高,气孔就减少,强度也提高。但是烧成温度升高到一定限度后,晶粒变粗,反而使强度下降。

22化学成分组成系统对显微结构的影响

氧化铝陶瓷,按化学成分组成系统可分为Ca0-Al2O3-Sio2系、MgO-Al203-Si02系、CaO-MgO-Al203-Si02系和高纯Al2o3系等。其显微结构如图2所示。

.jpg)

从照片、显微观察中可以看出,它们的晶形特征、大小等是不同的。表1列出它们的晶形特征、晶粒大小,以便于比较。

从表1看出,氧化铝陶瓷因化学组成系统不同,显微结构大致可分为三种类型:中晶粒板状少气孔显微结构、中晶粒短柱状少气孔显微结构和中晶粒粒状非均粒状显微结构等。95%氧化铝瓷常用CaO-Al203-Si02系(图2(a))化学组成系统,近年来越来越多的厂家也采用MgO-Al203-Si02系(图2(b》或CaO-MgO-Al203-S102系(图2(c))化学组成系统。Mg0作为氧化铝瓷中较多使用的添加剂,其在氧化铝瓷烧结过程中的作用机理已有许多报道,其中有一种看法是:Mg0与Al2O3在适当条件下形成尖晶石,阻碍刚玉晶体在c轴方向生长发育,使刚玉晶体生长成短柱状、粒状。这就是Mg0-Al203-S102系、CaO-MgO-Al203-S102系瓷体中刚玉晶形多为短柱状、粒状的原因,刚玉晶体也比较细小均匀。而CaO-Al203-Si02系刚玉晶体在c轴方向生长发育较好,刚玉晶体多为板状(长柱状)晶形,晶体也较大。

23异常的显微结构(缺陷)

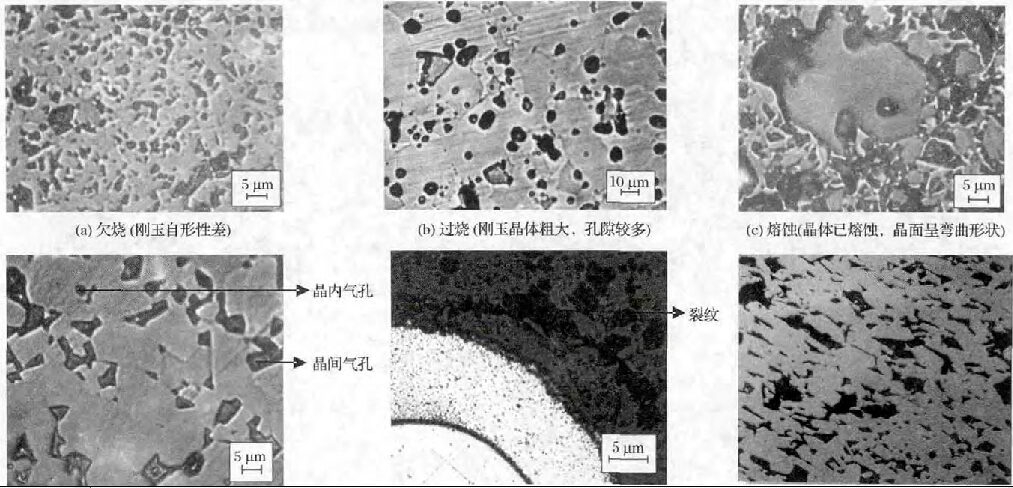

.jpg)

在研究中,发现了一些异常的显微结构,其缺陷类型分别有:欠烧、过烧、熔蚀、气孔、裂纹、取向、晶粒大小不均匀、斑状及包裹体等,见图3。这些缺陷由于工艺条件的改变而形成,对陶瓷的性能造成不同的影响。

.jpg)

2.3.1欠烧

欠烧的显微结构特点是晶体生长发育不完整,尚未完全成晶,自形性差、气孔多、致密性低呈疏松多孔的显微结构(图3(a)),也称为霏细状结构。这种缺陷造成性能下降,产品无法使用。通过适当提高烧成温度或延长保温时间,就能够得到致密烧结的陶瓷。

2.3.2过烧

由于烧成温度过高或保温时间过长所造成了过烧的显微结构(图3(b))。晶体生长过分粗大,各种性能下降,特别是力学性能更加明显。适当降低烧结温度或减少保温时间,完全可以避免这种缺陷。

2.3.3熔蚀

这也是一种过烧的显微结构缺陷。由于烧成温度偏高,晶体遭受不同程度的熔蚀,晶面多成弯曲形状,气孔较多(图3(c)),因而各种性能下降。通过适当调整烧成规范,一般都能得到解决。

2.3.4气孔

显微观察中的气孔,通常有两种,一种是包裹在晶粒内部的晶内气孔,另一种存在于晶粒与晶粒之间的晶间气子L(图3(d)),观察时应注意气孔的形状、大小、数量、分布等。瓷体中气孔的大小、多少是衡量陶瓷质量优劣的重要标志之一。过多气孔造成显微结构疏松不致密,致使陶瓷性能变坏。特别是一些大气孔或气孔过分集中成聚集状态,形成不均匀的显微结构,造成应力集中,容易成为裂纹的扩张源。存在过多的气孔不仅会降低陶瓷的机械强度和热稳定性,同时也使介电损耗增大,并降低陶瓷的透明度,因此制瓷工艺过程中,要想方设法减少气孔(如料粉颗粒大小配比、粘合剂的选择、成型压力、升温速度等),使其致密性变好,以利提高性能。

2.3.5裂纹

显微观察中的裂纹有沿晶界的和晶内的裂纹(图3(e))它是一种严重的缺陷,它使陶瓷的气密性变差,强度大大降低。其产生原因大多与烧成规范有关,如升温、降温速度过快等。

2.3.6取向

多晶陶瓷的取向生长,也是一种不均匀的显微结构(图3(f)),影响陶瓷的各种性能,也是容易引起陶瓷各向异性的原因之一。一般来说,对于等静压成型的瓷件,不存在晶粒取向生长的问题,较多的是与瓷坯中原料粒子是否取向有关。造成瓷坯中粒子取向的原因,可能与模子设计、坯料流动方向以及成型方法等都有关系。在单轴压制、挤压和浇注等成型法的瓷坯中粒子较多是取向的,烧成的瓷件中晶体取向生长也较多。通过改进粒子大小配比、成型方法,可以减少取向缺陷的产生。

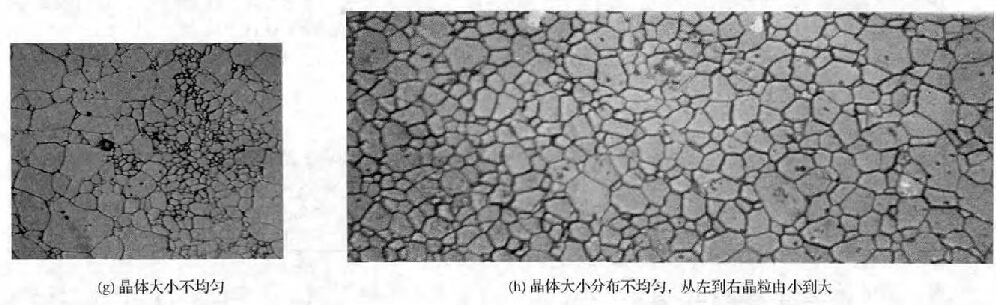

2.3.7晶体大小分布不均匀

图3(g)、图3(h)是晶体大小分布不均匀的显微缺陷。图3(g)晶体大小分布严重不均匀,图3(h)自左到右方向呈现出晶粒由小到大的现象。这种缺陷原因可能是原料粒度组成、成型工艺或烧成规范不当所造成的。由于不均匀的显微结构,因而使陶瓷性能下降。

2.3.8斑状结构

个别(或少量)刚玉晶体在小晶粒或玻璃体中间生长成粗大的自形晶,呈斑状显微结构(图3(i))。这种特大晶粒形成不均匀显微结构,容易产生较大的内部应力,在使用过程中,往往成为陶瓷破坏的发源地,从而使强度下降,性能降低。

2.3.9包裹体

图3(j)是一种较为少见的显微结构缺陷。在大块包裹体中,包含气孔、小晶粒等。包裹体自身不是单一成分的Al203,还含有Si、Ca等成分。包裹的小晶粒为刚玉晶体,它的形成有两种可能,一是高温下,熔融体的析晶;另一种可能是熔融状态时把小晶粒包裹在内部。包裹体的存在,对性能的影响类似斑晶缺陷。

3结束语

通过对电真空陶瓷显微结构的研究,可以看到:随着Al2O3含量、Al2O3陶瓷组分系统、生产工艺的改变,其显微结构也有显著的差异。Al203含量在90%~99.9%之间,刚玉晶体多由板状向短柱状、粒状变化。氧化铝陶瓷化学成分系统从上世纪60年代常用的CaO-Al203-Si02系统到当前较多采用的MgO-Al203-Si02系统、CaO-MgO-Al203-Si02系统,其显微结构也随着变化:刚玉晶体多由板状向短柱状变化;刚玉晶体大小变化更为明显,由原来多在10~30μm之间,向当前的5~15μm之间变化;陶瓷性能也不断提高。通过显微结构研究对改进生产工艺、指导科研生产、提高产品质量、保证器件高可靠、长寿命是十分重要的。

光学显微镜分析是研究陶瓷显微结构较基本的方法,在观察晶体的形态、大小、裂纹、气孔等方面、分析晶界杂质、第二相等内容、对烧结机理、相图研究、配方设计、工艺改进等方面作了较多工作并发挥了重要作用。若要深入系统地分析研究,还需与其他分析方法如透射电子镜、扫描电镜、能量色散谱、X射线衍射等相结合,对综合分析作出全面准确的判断。