本文旨在开发一种用于特定环境下的氧化铝陶瓷电连接器.该陶瓷电连接器既要有足够的强度及韧性,以满足振动环境下的力学性能要求,也要符合相应的电绝缘性及尺寸要求,氧化铝陶瓷以其具有的硬度高、耐高温、耐腐蚀、耐磨损等优良性能,广泛应用于各工业领域.同时,氧化铝陶瓷还有原料来源广、价格相对便宜的特点,一直受到人们的重视.但作为结构陶瓷来讲,因其存在脆性大、均匀性差、韧性较差等缺点而在有些方面的应用还受到限制.目前,已开发出多种增韧方式,例如纳米增韧、纤维增韧、颗粒增韧、相变增韧等.纳米物质因具有较强的小尺寸效应、表面效应,使得晶粒的表面能增加,烧结活性增强,添加纳米物质可以使材料显微结构均匀一致,显著地降低烧结温度,提高致密度,很大地改善材料的力学性能,得到性能优良的Al2O3陶瓷.近年来,随着纳米技术的应用,纳米增韧成为解决Al2O3陶瓷韧性差的一种常用方式。同时,为进一步提高材料性能,在微米氧化铝粉中添加了少量的a型板晶Al2O3颗粒,也作为一种提高Al2O3陶瓷强度及韧性的有效途径。

1实验

1.1原料选择及配料

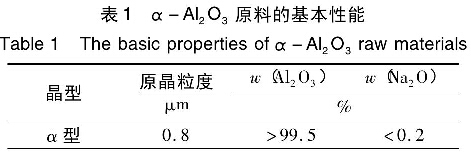

实验采用a-Al203作为基质材料,其基本性能见表1.

为了降低烧结温庋,选用La203、Mg0等氧化物作为添加剂;为了提高材料的力学性能,以a型纳米Al2O3和a型板晶Al203作为增强、增韧剂.La2O3、Mg0均为分析纯化学试剂,a型纳米Al2O3粒径为50~80nm,Al2O3的质量分数>99.5%.板晶Al2O3尺寸为6~10μm,其径厚比为6:1。

纳米增强是在微米氧化铝粉中添加纳米氧化铝粉并进行复合,从而提高材料的抗弯强度和断裂韧性,也可改善材料的高温性能,微米级桥连增韧,是选用一定粒径的板晶氧化铝将其引入到Al203基质中作为增强剂,通过板晶对其周围的裂纹进行桥联使裂纹的两个面产生向内的闭合力,抑制裂纹的扩展,从而提高材料的强度和断裂韧性;同时,也使材料具有较好的抗热震性能.选择第二相颗粒的前提条件是不能给基质材料的电绝缘性能带来不利影响,因此,对于纳米和板晶材料应选用同质的Al203材料.

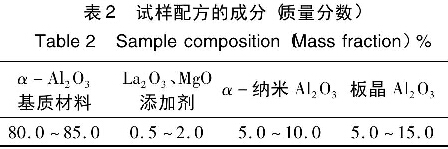

实验选择氧化铝陶瓷作为基质材料,采用纳米增强和微米级板晶桥连增韧相复合的方法,对氧化铝陶瓷基质材料进行增强增韧处理.其试样配方见表2。

1.2材料制备工艺流程

材料制备的工艺流程见图1。

.jpg)

1.3试样制备

1.3.1原料混合

a-Al2O3基质材料与添加剂按设计比例进行配比后,要与分散好的a-纳米Al203料浆一起放入搅拌球磨机中进行研磨和混合;为了让料浆具有较好的流动性和造粒后的粉料具有成形性能,在研磨前还要在配合料中加入少量的分散剂和黏结剂.在研磨混料工艺中,料:水:球的质量比为1:0.7~0.8):2—3.为防止板晶被磨得过细而破坏板晶的结构,在研磨结束前10min才向配合料中放入板晶,球磨时间由出磨后料浆粒度来决定,配合料浆粒度为D50=1.0μm粒径小于1.0μm的颗粒占50%).

纳米颗粒的分散是决定纳米增强效果的主要因素.因此,纳米分散料浆的制备是一个比较重要的环节.首先要将纳米料浆配成较低的浓度,其中,料与水的质量比为1:2,同时还要加入表面改性剂对纳米Al203进行表面处理,使纳米颗粒更好地分散.

经分散的纳米料浆与配合料中的其他原料一起,在搅拌球磨中经物理搅拌混合后,在表面活性剂的作用下,均匀分散在微米颗粒中.料浆出磨后,再采用很声波分散,利用很声空化时产生的局部高温高压或强冲击波和微射流等,可大幅度地弱化纳米粒子间的作用力,有效地防止纳米粒子团聚而使之充分分散.从而,制备出相对理想的配合料料浆.

1.3.2喷雾造粒

坯体成形采用干压成形的方法,为满足成形要求,采用喷雾造粒方式制备颗粒,因其具有良好的流动性,易于填充模具.合理的颗粒级配保证紧密堆积,颗粒既易于破坏又具有一定的强度,同时使干压制品具有一定的强度.

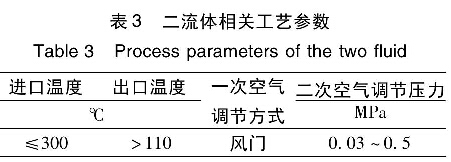

采用二流体喷雾造粒方式.为了得到合格的造粒粉料,必须合理地控制好喷雾造粒的相关参数.如果进口温度高于300℃,一方面黏结剂的损耗大,降低了素坯强度;另一方面,使颗粒表面形成硬壳,不利于成形,影响后期烧结.出口温度应控制在1100C以上,若温度过低,颗粒水分大,会影响流动性和成形性能,并造成浆料粘壁.二次空气压力必须控制得当,压力大小都将影响颗粒级配.二流体相关工艺参数见表3。

造粒后粉料颗粒的松散密度为1.0~1.2g/cm3,平均粒径为160μm,流动性11s,能够满足成形要求。

1.3.3成形

在实验过程中,成形工艺一般采用两种方法:热压铸成形和干压成形.对于热压铸成形,要求干法研磨混料,因为在配合料中含有纳米和板晶材料,难以将配合料混合均匀,导致烧成后的制品产生缺陷,而降低制品的强度和韧性.此外,含有纳米粉和板晶的配合料和蜡后流动性较差,不利于热压铸成形,因此,采用了干压成形方法。

首先,要根据材料的收缩率来确定干压模具的尺寸,因电连接器的尺寸较小,模具采用一模四腔,对于多腔模具要求模具制作精度和安装精度较高,电连接器为非闭合环形形状,因此要选择合适的成形压力保证其成形,干压成形压力为150~200MPa.成形过程是保证电连接器较终尺寸精度的关键过程.在这个过程中,要注意以下两个环节:

(1)每次使用具有相同松散密度的同一批粉料;

(2)每次成形选择相同的成形压力.只有这样才能保证素坯尺寸及烧结后成品尺寸的稳定性.

1.3.4干燥和烧结

成形后的制品内还有少量水分,如不干燥,直接放入炉中,烧结后的制品会产生开裂现象.同时,干燥过程能增加素坯强度,防止素坯在装炉过程中破损.干燥温度为110℃,干燥时间3—5h.

为防止制品烧结变形,干燥后的制品应埋在同质氧化铝粉中,装入匣钵放入炉中进行烧结.烧结气氛为空气,PID调节控温,烧结温度为1650℃,烧结时间为10—13h,高温保温1.5h,自然降温.烧结温度曲线见图2。

.jpg)

2材料性能检测及精加工

2.1性能检测

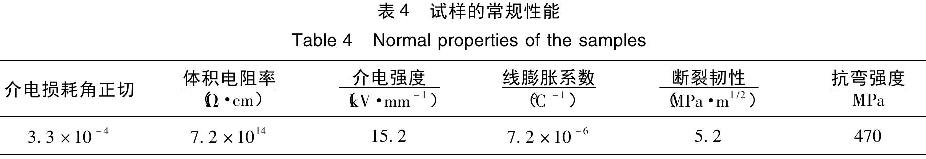

烧结后试样的常规性能检测结果见表4.这些性能指标可以满足使用要求.

2.2精加工

鉴于对陶瓷电连接器的尺寸精度要求较高,烧结后的陶瓷电连接器经检查如无裂纹和明显的变形,还需对其进行精加工.精加工采用金刚石微型磨具,手工对陶瓷电连接器的内外径和侧面开口部分进行研磨处理,直至达到所需要的尺寸精度要求.

3结语

(1)通过向微米氧化铝中引入纳米氧化铝和板晶氧化铝,可以提高氧化铝陶瓷材料的强度和韧性.

(2)制品的各项性能指标可满足使用要求.

(3)采用干压成形、埋粉烧成、后期加工方法解决了制品尺寸精度的问题.