氧化铝陶瓷作为一种重要的典型结构陶瓷材料,以Al203为主要原料,以刚玉(α-Al203)为主要矿物质组成。氧化铝是氧化物中较稳定的物质,具有机械强度高、硬度大、耐磨、耐高温、耐腐蚀、高的电绝缘性与低的介电损耗等特点,它是发展比较早、成本低、应用较广的一种陶瓷材料,在航天、航空、发动机耐磨部件、刀具等方面具有十分诱人的应用前景。20多年的研究结果表明:氧化铝陶瓷中Al203含量越高,综合性能越好,耐磨性也越高,并且在湿磨条件下耐磨效果更为显著。

众所周知,磨损是产品失效的3种主要形式之一,即断裂、腐蚀、磨损。据不完全统计,能源的1/3~1/2消耗于摩擦与磨损。据美国材料政策委员会1977年测算,磨损造成年国民经济损失约150亿美元。原西德统计因磨损造成的损失每年达100亿马克。我国对磨损造成的经济损失尚缺乏精确的计算。因此,工业材料进行广泛应用之前,其磨损性能的测试和评价具有现实意义和经济意义。

为了探究氧化铝陶瓷在不同工况条件下的磨损机制,本研究作者设计了干摩擦、水润滑和油润滑3种润滑条件下的氧化铝摩擦磨损试验,研究了磨损试验后磨痕区域显微组织。通过对其磨损机制的分析,可在应用氧化铝陶瓷时,提前改变其应用工况以改变润滑条件,减少其磨损带来的危害;或者提前对某一种使用工况的氧化铝陶瓷的磨损进行粗略的评价。

1试验部分

1.1试验材料

实验材料为煤浆输送管道氧化铝陶瓷衬板,采用工业上应用广泛的95瓷,用美国Buehler公司生产的ISOMET1000精密切割机将试块切割成10mm×10mm×l3mm大小的试样若干。并将试样按照润滑介质分为三组,每组试样为9791个。

1.2试验方法

1.2.1组分及物性分析

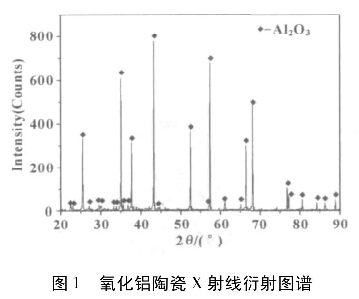

氧化铝陶瓷试样的物相分析采用X射线衍射分析仪。经XRD物相分析(见图1)可知,试样的氧化铝质量分数大于97%。试样的显微硬度采用HV1000型显微硬度计测量,载荷为9.8N,获得的试样平均显微硬度为HV993.6。试样的密度采用阿基米德排水法测量,获得的材料平均密度为3.6477g/cm3。

1.2.2磨损性能测试

试样的磨损试验采用国产的M200磨损试验机,摩擦副采用环块式滑动摩擦磨损的方式。摩擦副的材料同样为纯氧化铝陶瓷95瓷)。分别采用干摩擦、油润滑、水润滑3种润滑方式进行摩擦磨损试验,对于水润滑和油润滑下的摩擦磨损试验,分别自制纯净水和润滑油(15#机油)两套滴漏设备,使液体能够持续地滴漏至对磨处。用坐标纸对摩擦曲线进行记录,进而可以计算出摩擦因数。在SEM电子扫描电镜下对磨痕宽度进行自动标定。

试验参数为:载荷196N,转速200r/min,水润滑下的水滴速度为2.6mL/min,油润滑下的油滴速度为1.7mL/min,对磨时间为30min。

1.2.3显微结构观察

首先在SEM下观察氧化铝陶瓷断口形貌,对断口处试样的显微组织结构进行分析,以验证氧化铝陶瓷试样的质量以及性能;然后将试样表面进行抛光处理,在SEM下进行显微组织结构分析;较后将磨损试验后的所有试样的磨损区域在SEM下进行拍摄,并分析它们的显微结构,进而讨论不同润滑条件对氧化铝陶瓷磨损机制的影响。

2结果与讨论

2.1磨痕宽度和摩擦因数

磨痰宽度的测量采用SEM扫描电镜下的自动标尺功能,每个试样分别在9791个不同位置标定尺寸并且取平均值。每组共有9791个试样,较终再取9791个试样的平均值,即为较终的磨痕宽度。

摩擦因数的计算采用下列公式:

μ=T/(Rp)

式中:T为力矩,N.cm;R为下试样半径,cm;p为载荷,N。

其中T可以通过坐标纸和力矩尺来读取,R由于下试样的磨损需要每次测量,而p为固定值,为196N。

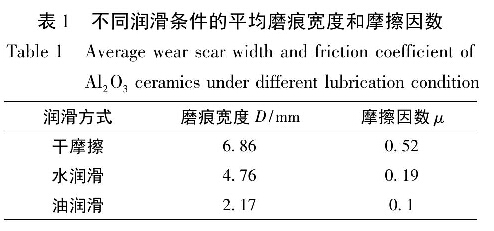

表l给出了不同润滑方式下氧化铝陶瓷磨痕宽度和摩擦因数的平均值,可知,氧化铝基陶瓷材料在干摩擦、水润滑和油润滑3种不同摩擦介质中的磨损量有很大差异,其中干摩擦下的试样的磨损量较大,油润滑下磨损量较低,磨痕较小;水润滑能明显降低磨损量,但也明显高于油润滑时。氧化铝陶瓷的摩擦因数在油润滑状态下仅为0.1,水润滑状态下约为0.19,而在干摩擦状态下为0.52,这说明氧化铝陶瓷在有润滑介质条件下摩擦因数会大幅度降低,尤其是在油润滑的状态下。

2.2磨痕区域的显微组织结构

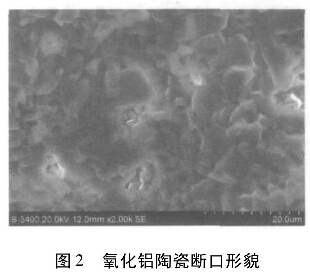

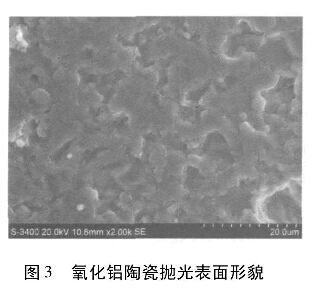

图2,3分别示出了氧化铝陶瓷断口表面显微组织结构和抛光表面显微组织结构,可知该试样的密实度较好,内部缺陷较少,且氧化铝相之间的结合较为紧密,综合性能应较为优良。

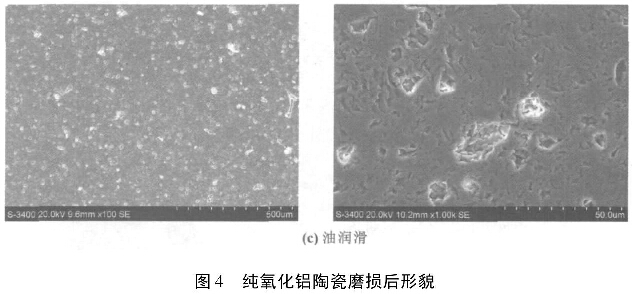

图4示出了干摩擦、油润滑、水润滑3种润滑条件下氧化铝陶瓷的磨损表面形貌。可知,不同润滑介质下磨痕形貌有很大差异,其中室温干摩擦条件试验后的磨损形貌十分粗糙,表面堆积大量磨屑,基体组织抛光后仍凹凸不平;在水润滑条件下,磨损后的磨痕区域较为光滑,脆性断裂产生的孔洞均匀分布于基体之中,基体组织的形貌接近于抛光后的显微组织;在油润滑条件下,磨损后的磨痕形貌较为光滑,且脆性剥落更少,基体组织较接近于抛光后的显微组织。

.jpg)

在不同润滑介质条件下磨损情况差异的主要原因如下:

(1)在磨损过程中,摩擦所产生的磨屑被液体大量冲走,从而很大程度上减少了磨料磨损,降低磨损量。

(2)在磨损过程中,液体在一对摩擦副之间形成一层润滑层,降低了摩擦因数,减小摩擦阻力,且表面切应力减小,断裂倾向小,故磨损量减少。而且油润滑的效果要好于水润滑的效果。

2.3磨损机制分析

2.3.1干摩擦条件下氧化铝陶瓷材料的磨损机制

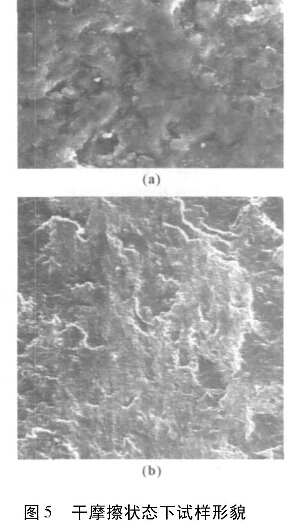

通过对磨损区域的显微组织结构的观察与分析认为,氧化铝基陶瓷材料在干摩擦条件下的磨损机制为磨粒磨损和脆性剥落。

试样与氧化铝对磨环在对磨过程中,两对磨表面的微凸体首先接触,由于氧化铝陶瓷颗粒硬度较高,在滑动磨损过程中产生较高的表面切应力。在压应力与表面切应力的作用下,氧化铝陶瓷表面的原始封闭性孔洞的四周会产生应力集中,从而在陶瓷的接触表面及亚表面产生各种方向的微裂纹。微裂纹在持续的应力作用下增殖并且拓展,裂纹首先沿着结合强度较低的晶界处开始拓展,使得与氧化铝陶瓷基体结合力不强的陶瓷颗粒首先被拔出,即发生剥落(见图5(a))。小的陶瓷颗粒逐渐剥落,导致试样的表面出现许多孤立的大块陶瓷颗粒。孤立的大块陶瓷颗粒在更大的压应力及切向应力作用下,会发生贯穿整个大颗粒的穿晶断裂,从而使大颗粒逐渐断裂成较小的颗粒。在试样的磨损过程中,这种现象反复发生,产生了大量的磨屑,而磨损量也逐渐变大。这就是脆性断裂的机制。

另外,在试验中也观察到对磨表面处有大量的磨屑发生堆积(见图5(b)),这些磨屑为脆性断裂产生的氧化铝陶瓷小颗粒。这些由氧化铝小颗粒组成的磨粒在外加载荷的作用下,会对氧化铝陶瓷基体产生磨粒磨损。脆性断裂与磨粒磨损相互作用,产生剧烈的磨损。

2.3.2水润滑和油润滑条件下氧化铝陶瓷材料的磨损机制

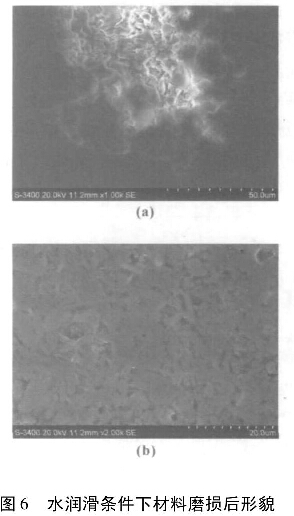

通过对磨损区域的显微组织结构的观察与分析认为,氧化铝陶瓷材料在水润滑和油润滑条件下的磨损机制为较少的脆性剥落和轻微的磨粒磨损。

在液体润滑条件下润滑液体膜的形成,能够减轻许多的外加载荷,从而使陶瓷材料的接触表面在摩擦时受到的正向压力得到较大的缓解;另外,润滑膜还能降低摩擦时的摩擦因数,使陶瓷接触表面的切向应力大为减弱。因此,陶瓷材料对磨处的受力状况得到很大的改善,材料内部微裂纹萌生的趋势也大为减弱。此时微裂纹主要是沿着材料的薄弱环节晶界发生拓展,即形成许多沿晶裂纹,进而引起少数结合力较弱的小颗粒的剥落,形成一些小剥落坑。其磨痕形貌是以沿晶裂纹为主,并有一些小剥落坑存在,如图6(a),7(a)所示,陶瓷材料的脆性剥落相对较为轻微。相比较之下油润滑条件磨损后的脆性剥落坑更小,这说明润滑油膜较润滑水膜更能够降低摩擦因数,改善表面切应力环境。

在液体润滑状态下,由于磨损量小,本身产生的磨屑就很少,而润滑液体又对对磨表面产生了清洁冲洗的作用,带走了大部分的磨屑,因此陶瓷材料表面的磨粒磨损作用也大为减轻,仅存在很轻微的磨粒磨损。

3结论

(1)液体润滑剂的加入使得氧化铝陶瓷磨损量大幅度降低。首先,液体在磨损过程中带走了大量的磨屑,从而减少了磨粒磨损效果;其次,液体在磨损过程中在摩擦界面形成了一层润滑膜,降低了表面切应力,从而降低了表面断裂倾向,降低了磨损量。

(2)氧化铝陶瓷材料干摩擦条件下的磨损机制为大量的脆性剥落和大量的磨粒磨损,在水润滑条件下为较少的脆性剥落和轻微的磨粒磨损,在油润滑条件下为很少的脆性剥落和很微的磨粒磨损。

(3)3种磨损方式相比,油润滑条件的减磨效果较为突出,水润滑条件的减磨效果其次,氧化铝陶瓷试样较适合在油润滑条件下使用。