高纯氧化铝陶瓷具有耐高温、耐化学腐蚀等一系列优良性能,已经成为应用面较广的功能陶瓷材料。但是氧化铝具有较强的离子键,从而导致其质点扩散系数低(Al3+在1700℃时扩散系数仅为10-11cm2/s)、烧结激活能较大。引入添加剂是降低烧结温度较简洁可行的方法之一。添加剂的作用机理可以分为两类:一类添加剂可以引入晶格空位,易于扩散,降低烧结活化能,形成固溶体,常用的添加剂主要是Cu0、Ti02、Mn02等变价金属氧化物;第二类添加剂是生成液相,使传质机理由固相扩散转变为液相扩散,通常以Si02、Ca0、Mg0等为添加剂可以形成玻璃相降低烧结温度。

本实验分别以Ti02和Mg0-La203复合物为添加剂,考察了Ti02用量及Mg0和La203不同质量配比对氧化铝陶瓷烧结致密化过程及显微结构的影响。同时分析了氧化铝烧结体中气孔的位置及排出过程。

1实验

1.1材料制备过程

采用醇盐水解法制备高纯氧化铝粉体(99.999%),经过13h球磨处理后的氧化铝粉体作为原料。向高纯氧化铝粉体中加入1%(质量分数)的聚乙烯缩丁醛(PVB)和烧结助剂,在无水乙醇为研磨介质的作用下充分混合。将混合后的粉体过200目筛,并将混合粉体在30MPa下进行干压成型。将干压后具有一定厚度的圆片,在200MPa冷等静压下成型。得到的素坯直径为25.2mm。

高纯氧化铝生坯在马弗炉中,经500℃保温th进行排胶处理,1250℃保温3h进行预烧后,在1600℃烧结4h。

1.2样品的检测和表征方法

采用Archimedes法测试样品的密度,采用日本JEOL株式会社JSM-6360LV型扫描电子显微镜观察陶瓷烧结体的断面形貌。

2结果与讨论

2.1Ti02用量对烧结体致密度的影响

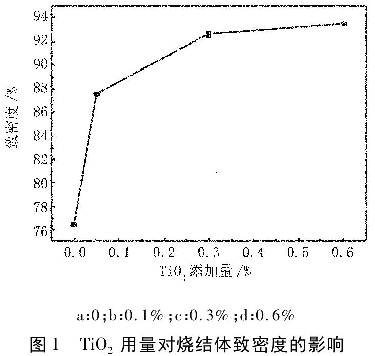

分别在高纯氧化铝粉体中加入0、0.1%(质量分数,下同)、0.3%、0.6%的Ti02,成型后,在1600℃下保温4h。图1为样品烧结后致密度与添加量的关系。未添加烧结助剂的高纯氧化铝陶瓷致密度达到76%左右。当加入微量0.1%的Ti02后,样品致密度都迅速增加。随着Ti02用量的增加样品致密度增加明显,且增加速度较快。当加入量很过0.3%后,样品的致密度的增加速度趋缓,致密度高达93%。

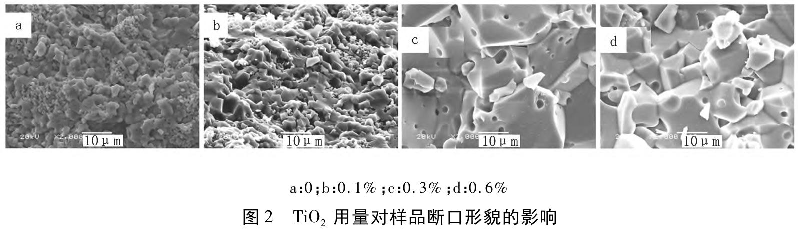

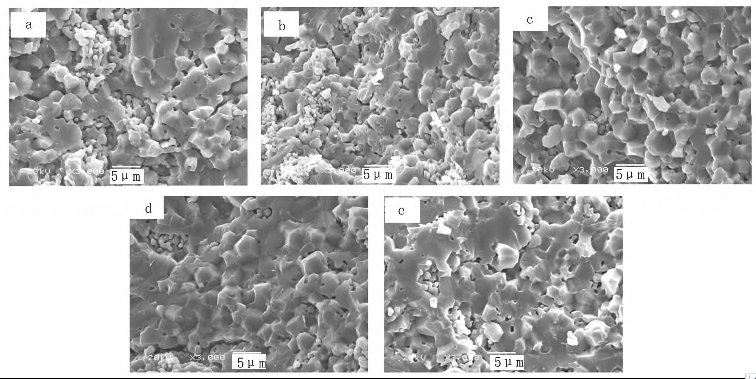

图2为不同添加量时坯体显微结构,由图可知,未添加Ti02的样品,只有部分的颗粒发生生长及烧结现象,而存在着大量未烧结的粉体颗粒。随着Ti02量的增加,促进了试样的烧结,并且样品断口晶粒尺寸逐渐增大。当Ti02的量达到0.3%时晶粒发生了异常长大。这是由于Ti02和Al203的晶格常数相近,可以形成固溶体。Ti4+的离子半径比Al3+的离子半径大,同时Ti4+可以转变为Ti3+,可增加晶体中的缺陷数量,大大降低样品的烧结活化能,使得试样中晶粒发生异常长大。由于降低了烧结温度,使氧化铝陶瓷烧结致密,但造成晶内气孔数量增多。

Ti02加入量为0.6%时,颗粒尺寸变小,晶粒内部的气孔也减少。这是由于加入0.6%Ti02,产生固溶体的同时在晶粒结合点处易产生微量的金红石和B-Al2TiO5的第二相,阻止了晶粒的异常长大,起到了细化晶粒的作用。并能减缓晶粒异常长大的晶界迁移速率,减少晶粒内部的气孔量,提高氧化铝陶瓷的致密度。

2.2Mg0和La203复合添加剂对烧结体致密度的影响

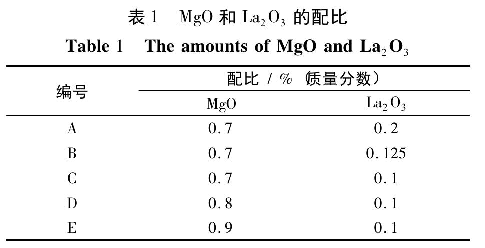

添加不同配比Mg0和La203二元复合添加剂的Al203混合粉体成型后,1600℃下烧结并保温4h。Mg0和La203的配比如表1。

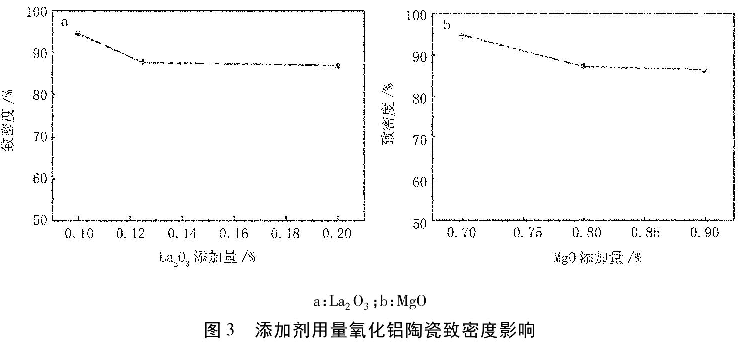

图3为分别添加La203和Mg0对烧结体致密度的影响。由图3a可知,随着La2O3添加量的增多,烧结体的致密度均不同程度降低;图3b中,随着Mg0量的增加,烧结体致密度也逐渐降低。因此,制备高致密氧化铝陶瓷时,Mg0-La203二元复合添加剂的添加量也不宜过多。

图4为Mg0和La2O3共同作用下样品的显微结构。由图4a~图4c可以看出,随着La2O3用量的逐渐减小,烧结体断口晶粒尺寸逐渐减小且趋于均匀,晶粒之间的空隙减小,烧结体的致密度提高;添加0.2%La203时,烧结体的断口出现晶粒异常长大现象,La2O3添加量为0.1%时可以得到晶界清晰、晶粒完整的断口。减小La203用量导致烧结体的断裂方式由穿晶断裂向沿晶断裂转变,提高了氧化铝陶瓷坯体的断裂强度。La2O3可以形成液相,界面上出现少量的液相会形成新的固一液界面,降低界面移动的运动力、扩散距离增加,可以降低界面迁移速度,抑制晶粒的增长。局部出现大量液相时,晶界上形成新的固一液界面,会加快晶界的迂移速率,易发生液相包裹气孔现象,形成孤立气孔,降低烧结体的致密度。图4c~图4e为不同Mg0添加量样品的断口形貌。

随着Mg0加入量的增多断口中的颗粒逐渐长大,晶粒间界面逐渐模糊。当加入量为0.9%时,晶粒异常长大,晶粒内部存在着大量的晶内孔洞。Mg0可以增加氧化铝中的氧空位,促进扩散,有利于烧结。随着Mg0量增加,使氧化铝产生大量的氧空位,促进部分晶粒的异常长大,并且发生缺陷增多和聚集相,降低试样的致密度。较之添加Ti02的烧结体晶粒尺寸减小,是由于新生成的尖晶石第二相在氧化铝晶粒周围会抑制晶粒的生长从而减小了试样的晶粒尺寸。

2.3Mg0和La203对晶粒尺寸的影响

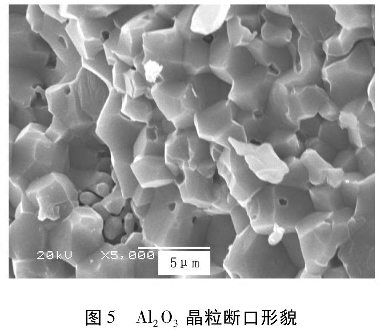

图5为添加0.7%Mg0和0.1%La203晶粒尺寸图。晶粒的长大不是小晶粒的粘连,而是晶界不断前移的过程。晶界两边的吉布斯自由能之差是使界面向曲率中心移动的驱动力。公式(1)为晶粒生长动力学方程:

D2一D02=2Mγ(t-t0)(1)

式中:D为烧结t时间后的晶粒尺寸,M为晶粒迁移速率,γ为界面能。

由图5可知,晶粒异常长大的尺寸约为3.68μm,而其周围正常生长的晶粒尺寸约为2.37μm。对于同一样品中D0,t,t0是相同的。则异常长大的界面迁移速率与正常长大界面迁移速率比为:

M异常/M正常=(D异常/D正常)2(2)

M异常/M正常=(3.68/2.37)2=2.42(3)

Mg0和La203液相烧结晶粒异常长大界面迁移速率比正常生长的晶粒的界面迁移速率大2.42倍。异常长大的晶粒的界面移动快,在迁移过程中会发生吞噬小品粒的现象,发生异常长大。在Mg0和La203作用下,氧化铝晶界在迁移的过程中,第二相物质阻碍晶界迁移,降低了氧化铝异常长大的晶粒界面迁移速率,减小异常长大晶粒的尺寸。

2.4烧结助剂对气孔排出过程的影响

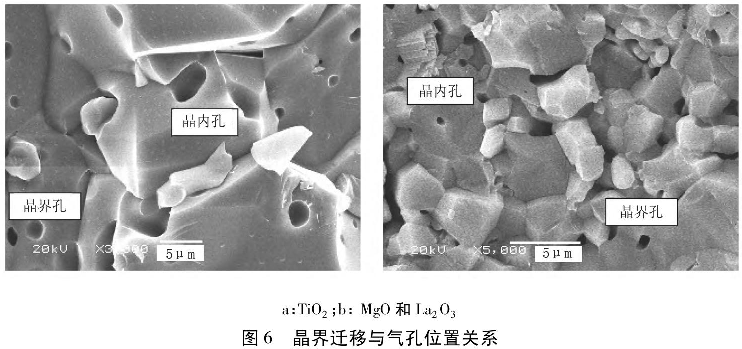

图6为Ti02及Mg0和La2O3复合添加剂对坯体孔隙位置的影响。由图可知,添加Ti02氧化铝坯体易形成晶内孔,晶内孔的形成主要是由于变价氧化钛使氧化铝基体出现大量晶格缺陷,并与氧化铝基体形成固溶体,促进晶界迁移,形成晶内孔。气孔由界面扩散转为体扩散,扩散速度低,扩散过程需要更高的能量而不易排出。残留晶粒内部气孔会影响坯体的致密度,对陶瓷力学和光学性能有显著影响。而Mg0和La2O3产生液相,提高晶界迁移速度的同时产生第二相物质聚集在晶粒交汇处,阻碍晶粒的界面迁移,减小了晶粒的尺寸,降低了晶内孔的数量,从而起到细化晶粒,提高烧结体致密度。

3结论

1.添加Ti02可以提高高纯氧化铝陶瓷的致密度,但易形成晶内孔。

2.Mg0和La203复合添加,可以产生少量液相提高高纯氧化铝陶瓷的致密度,但添加量不宜过多。

3.Mg0和La203复合添加可以产生第二相物质,促进晶粒正常生长,减小晶内孔的数量。