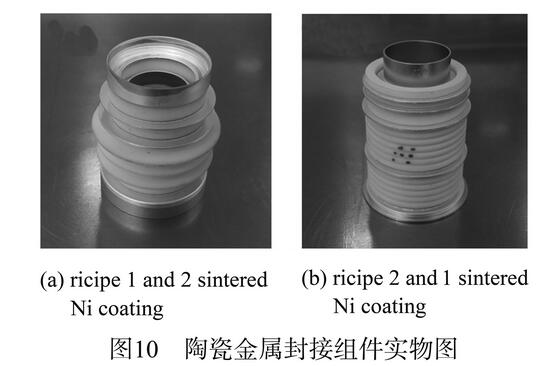

摘要:通过对不同Mo-Mn金属化配方体系的烧结镍工艺探索,发现烧结镍工艺适用于Mo含量高的Mo-Mn金属化配方体系。当Mo质量分数为70%时,镍粉粒度d0.5为1.872μm,镍层厚度为6~12μm时,封接件断面显示镍层连续、致密,陶瓷标准件的抗拉强度为116 MPa,陶瓷金属封接件的环境性能测试结果符合行业标准要求。

为实现电真空器件中的陶瓷与金属焊接,需要在陶瓷表面制备金属化层。目前主要采用活化Mo-Mn法制备Mo-Mn金属化层,然后在Mo-Mn层表面制备Ni层。Ni层的主要作用是隔离Mo-Mn层和焊料,防止焊料侵蚀金属化层,影响封接强度和气密性。目前大部分厂家陶瓷二次金属化采用电镀镍工艺,而在一次金属化烧结后,Mo-Mn层表面会有少量玻璃相,电镀镍后会产生镀层起皮或气泡现象。并且,电镀镍工艺前期准备工作及后续清洗工序耗时较长,电镀镍工序会产生废液,污染环境。因此,从环保及高效生产的角度考虑,需要找到合适的替代电镀镍的工艺。

烧结镍是将镍粉和有机粘结剂混合均匀,通过手涂或者丝网印刷的方式涂覆在Mo-Mn层表面,再通过氢气气氛下高温烧结,形成稳定的Ni层。烧结镍工艺可以解决电镀气泡问题,以及因玻璃相导致的Ni层起皮问题。并且,烧结镍工艺结合丝网印刷可大幅度提高生产效率和产品一致性。

本文将对烧结镍工艺进行探索,研究不同金属化配方的烧结镍工艺体系。

氧化铝陶瓷采用牌号为A-95的热压铸标准抗拉件,采用碱洗方式清洗陶瓷,然后用纯水清洗后,丙酮脱水烘干后,在1100℃空气气氛下素烧30 min;可伐环采用牌号为4J33的Φ16 mm×10 mm×δ0.5 mm的圆环,焊料采用AgCu28焊料。

分别采用两种金属化粉体配方(配方1:Mo含量为45%,配方2:Mo含量为70%)。采用丝网印刷方式进行一次金属化涂覆,然后在高温氢炉中进行一次金属化烧结。采用X荧光测厚仪,对烧结后的Mo-Mn层厚度进行测量,要求Mo-Mn层厚度为13~25 μm。

分别采用两种不同粒度镍粉(1#号镍粉粒度d0.5为1.872 μm,2#号镍粉粒度d0.5为0.675 μm)进行试验,采用丝网印刷方式进行二次金属化涂覆,然后在氢炉中进行二次金属化烧结。采用X荧光测厚仪,对烧结后的Ni层厚度进行测量,要求Ni层厚度为6~12 μm。

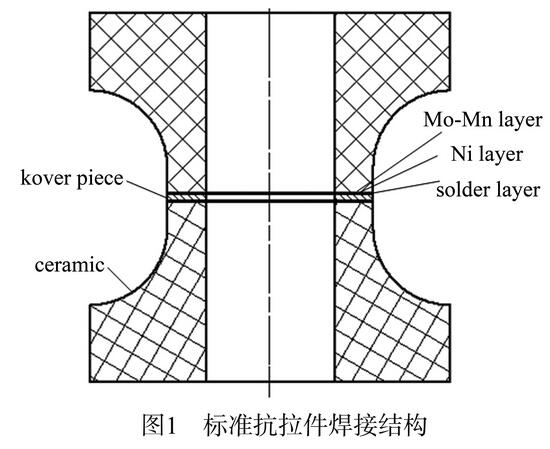

在氢炉中,较高温度780℃下保温3 min完成焊接,焊接结构如图1所示。

采用扫描电子显微镜(SEM)对Ni层表面和焊接断面微观形貌进行观察。采用能谱仪(EDS)对样品表面和断面进行成分分析。参考行业标准《陶瓷-金属封接抗拉强度测试方法2001》中测试方法进行抗拉强度测试。参考行业标准《微波管用陶瓷-金属封接件规范》中测试方法进行环境试验测试。

2.1.1 微观形貌分析

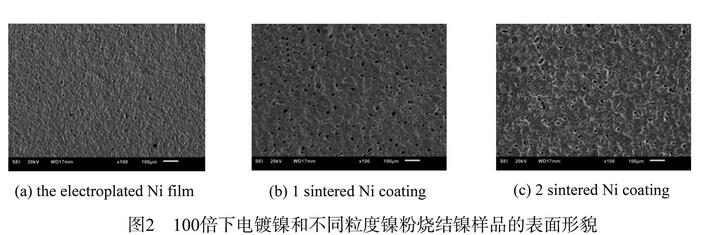

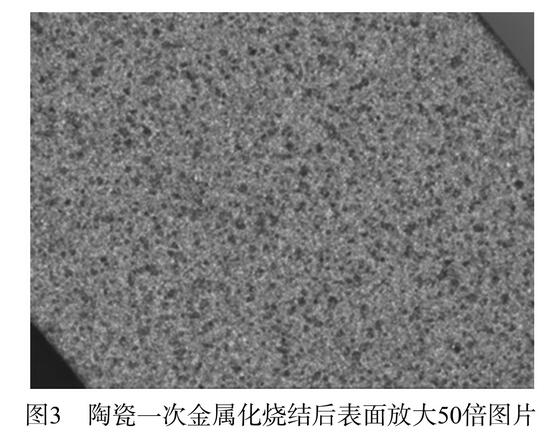

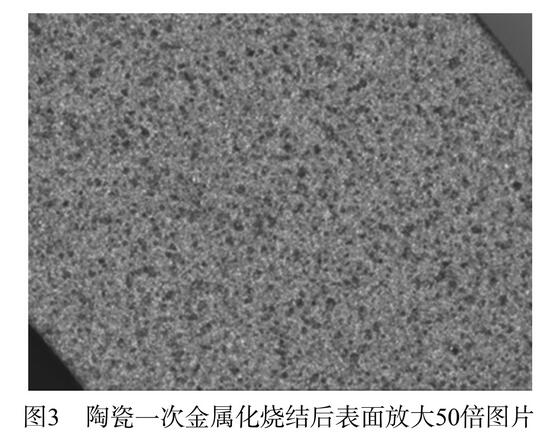

2.1.1.1 焊接前表面形貌分析

在金属化配方1的前提下,电镀镍和不同粒度镍粉烧结镍样品的表面微观形貌如图2所示。对比分析得出,烧结镍表面存在大量凹坑。其产生的主要原因为:①Mo-Mn层(即基底)存在大量凹坑,因金属化配方1中的玻璃相含量较高,在一次金属化烧结过程中,与陶瓷中玻璃相进行相互渗透,玻璃相下沉导致大量凹坑(如图3所示);②电镀镍与烧结镍形成机理不同,电镀镍是电解液中Ni离子的运动,在Mo-Mn层表面沉积,无论Mo-Mn层表面是否有凹坑,均能在凹坑内沉积Ni离子,因此电镀后形成的Ni层平整致密。而烧结镍则是Ni颗粒之间固相反应,如基底存在凹坑,则Ni颗粒无法大幅度扩散运动到凹坑内,导致表面仍存在大量凹坑。对比1#号和2#号的烧结镍表面微观形貌,粒度较细的2#号镍颗粒能够对Mo-Mn层表面凹坑进行填补改善。

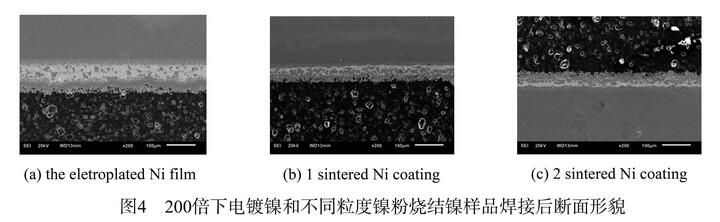

2.1.1.2 焊接后断面形貌分析

在金属化配方1的前提下,电镀镍和不同粒度镍粉烧结镍样品焊接后断面形貌如图4所示。分析得出:①电镀镍Ni层连续,无AgCu焊料对Mo-Mn层的侵蚀现象;②因金属化(Mo-Mn)配方1烧成的一次金属化表面有较多凹坑,导致该配方体系的烧结镍表面镍颗粒不连续、不致密。高温下,Ni颗粒与焊料发生反应形成Ni-Cu合金为主的混合物(如图5所示),并大量运动至AgCu焊料中间。Ni层没有起到阻挡作用,AgCu焊料对Mo-Mn层有侵蚀现象。

2.1.1.3 抗拉强度结果分析

在金属化配方1的前提下,电镀镍和不同粒度镍粉烧结镍样品的抗拉强度如表1所示。可以得出,2#镍粉制备的样品的平均抗拉强度值较大,为113 MPa(如表1所示)。与电镀镍工艺的抗拉强度值(109 MPa)相比,在金属化配方1的基础上,2#镍粉烧结镍工艺制备产品的抗拉强度大于电镀镍的。

样品编号 |

抗拉强度/MPa |

||

电镀镍 |

1# | 2# | |

1 |

118.89 | 90.15 | 108.35 |

2 |

108.87 | 89.39 | 122.87 |

3 |

108.50 | 99.44 | 122.48 |

4 |

131.39 | 89.58 | 99.76 |

5 |

81.60 | 90.36 | 115.64 |

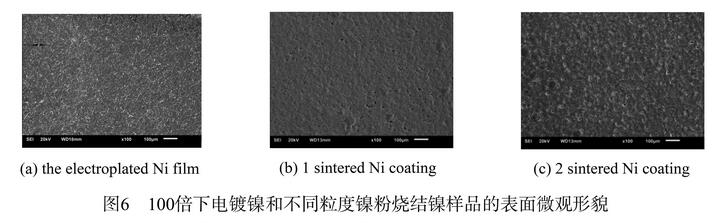

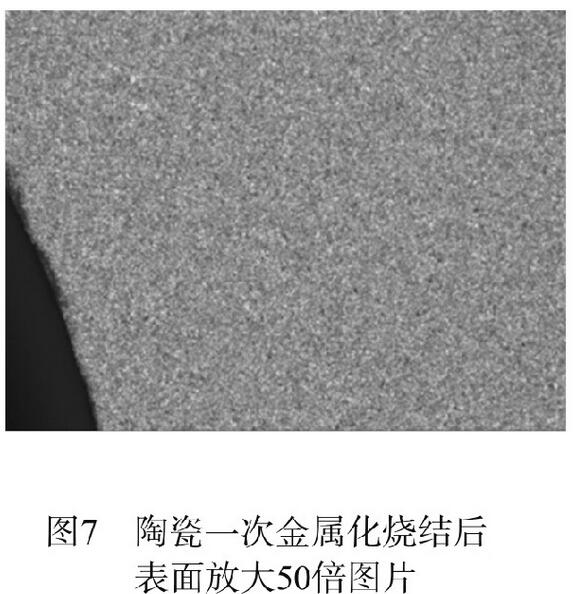

在金属化配方2的前提下,电镀镍和不同粒度镍粉烧结镍样品的表面微观形貌如图6所示。对比图2和图6、图3和图7得出,与配方1的烧结镍表面相比,配方2的烧结镍表面凹坑较少,进一步证明烧结镍表面形貌与基底Mo-Mn层表面形貌有关。

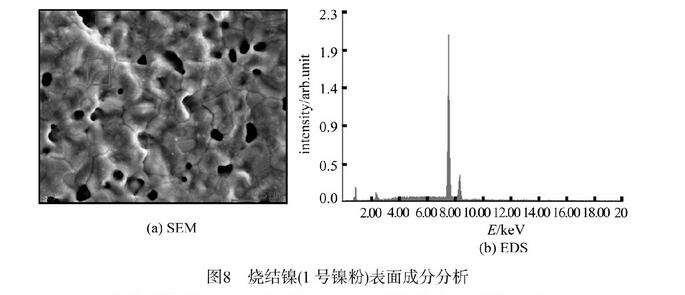

烧结镍(①号镍粉)样品的表面成分分析如图8所示。分析得出,二次金属化烧结后,Mo与Ni层表面形成了少量固溶,两者相互渗透结构可以增强Mo-Ni层的结合强度[3]。

在金属化配方2的前提下,电镀镍和不同粒度镍粉烧结镍样品焊接后断面形貌如图9所示。分析得出:1、因基底凹坑少,断面显示Ni层连续;2、无AgCu焊料向Mo-Mn层侵蚀的现象;3、Ni颗粒与Mo-Mn层结合牢固,Ni-Cu合金往AgCu焊料中部扩散运动较少。

在金属化配方2的前提下,电镀镍和不同粒度镍粉烧结镍样品的抗拉强度如表2所示。可以得出,厂家1#镍粉制备的样品的平均抗拉强度值较大,为116 MPa(如表2所示)。与电镀镍工艺的抗拉强度值(105 MPa)相比,在金属化配方2的基础上,1#镍粉烧结镍工艺制备产品的抗拉强度大于电镀镍的(如表2所示)。

样品编号 |

抗拉强度/MPa |

||

电镀镍 |

①号 | ②号 | |

1 |

105.96 | 124.50 | 94.70 |

2 |

104.11 | 116.45 | 95.65 |

3 |

93.27 | 121.09 | 103.75 |

4 |

118.03 | 103.65 | 121.60 |

5 |

106.86 | 119.21 | 98.35 |

对采用相同工艺焊接的组件,按照《微波管用陶瓷-金属封接件规范》中测试方法进行环境试验测试,产品应达到以下要求:

(1)漏气率≤1.0×10-10 Pa/m3/s;

(2)能承受室温至700℃之间循环五次的温度冲击;

(3)具有650℃,保温8 h的长时间高温加热的能力;

(4)能满足-55~150℃之间正负温度变化五次的要求。

到目前为止(试验一直在持续),烧结镍工艺制备的陶瓷金属封接组件能够达到以下状态:

(1)漏气率≤1.0×10-10 Pa·m3/S;

(2)能承受室温至700℃之间循环20次的温度冲击;

(3)具有650℃,保温8 h的长时间高温加热的能力,循环4次;

(4)能满足-55~150℃之间正负温度变化五次的要求,循环4次。

实际测试结果已远远达到行业标准及使用要求。

(1)对于Mo含量低的Mo-Mn金属化配方体系,烧结镍工艺产品的镍层不连续,且形成Ni-Cu合金,不利于保证产品的质量可靠性。

(2)烧结镍工艺适用于Mo含量高的Mo-Mn金属化配方体系。烧结镍工艺制备产品抗拉强度达到110 MPa以上,制备组件能够满足行业标准及使用要求。

(3)二次金属化烧结后,Mo与Ni层表面会形成少量固溶物。