摘 要: 为了改善Cf/氧化铝陶瓷基复合材料中碳纤维与陶瓷基体界面, 在预制复合材料混合物中掺入复合添加剂, 采用真空热压烧结技术制备Cf/氧化铝陶瓷基复合材料, 主要研究复合添加剂对Cf/氧化铝陶瓷基复合材料界面的结合状态和界面成分的影响。结果表明:在本实验条件下, 复合添加剂在烧结过程中聚集于氧化铝晶粒的晶界处和碳纤维与陶瓷基体的界面处, 并与氧化铝发生固相反应, 形成低共熔相, 不仅改善了碳纤维与陶瓷基体的界面结合状态, 而且促进了陶瓷基复合材料的致密化。

0 引言

陶瓷材料以其耐高温、耐腐蚀、耐磨的优异特性而广泛应用于航空航天、机械、电子及医疗卫生等领域, 但脆性大的缺点限制了其应用和发展。为了改善陶瓷材料的脆性, 诸多陶瓷材料的增韧技术应运而生, 如自增韧、颗粒增强、晶须增韧及纤维增韧[1-4]等。在纤维增韧中, 碳纤维因其高比强、热稳定性好、导电性等优点而常作为陶瓷增韧的优选材料[5], 如用于航空航天的碳纤维增强碳化硅陶瓷基复合材料[6,7], 有效的裂纹偏转和纤维拔出等能耗机制可明显提高材料的断裂韧性, 但复合材料制备过程中易与碳纤维发生反应而使纤维与基体的界面结合过强, 影响碳纤维的增韧效果。而对于氧化铝陶瓷来说, 其与碳纤维不会发生任何反应, 但其与碳纤维的热膨胀系数相差较大, 而使复合材料的界面结合较弱, 载荷不能有效传递, 纤维的增韧作用不能有效发挥。界面作为复合材料的微小区域, 其性质决定复合材料的整体性能, 因此, 适当的界面结合在复合材料的设计中显得尤为重要。本文通过在预制复合材料混合物中掺入复合添加剂, 使其在烧结过程中与氧化铝发生反应形成界面相来改善碳纤维与氧化铝基体的界面结合, 本文主要研究复合添加剂对Cf/氧化铝陶瓷基复合材料界面的结合状态和界面成分的影响。

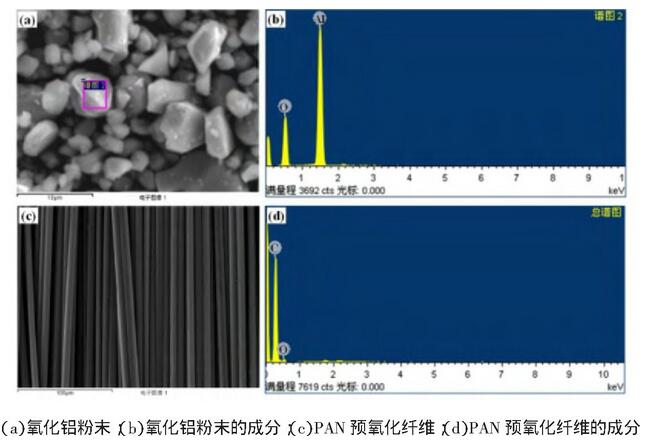

图1 原材料的形貌及成分分析

1 实验材料及方法

1.1 原材料

实验所用氧化铝粉末为α-A12O3粉末, 密度3.96g/cm3, 其形貌如图1 (a) 所示, 对α-A12O3粉末进行能谱分析, 分析结果如图1 (b) 所示, 结果表明氧化铝粉末纯度较高, 约达到99.8%。实验所用的碳纤维先驱体为聚丙烯腈预氧化纤维 (PAN预氧丝) , 其形貌如图1 (c) 所示, 密度1.4g/cm3, 能谱分析显示 (图1 (d) 所示) PAN预氧化纤维中除了C, 还含有13.04 wt/%的O。实验所用的复合添加剂选择Ca O、Mg O和Si O2三种氧化物的混合物。

1.2 复合材料的制备及表征

本实验采用热压烧结技术制备Cf/氧化铝陶瓷基复合材料。首先将短切的PAN预氧化纤维 (3~5mm) 与复合添加剂混合, 然后再与氧化铝粉末进行球磨混合, 其中PAN预氧化纤维含量为15~20wt%, 复合添加剂含量为3wt%, 其余为氧化铝粉末。将球磨好的混合物放入石墨模具中进行预压成型, 然后一起放入真空热压烧结炉中进行烧结, 烧结温度为1700℃, 升温速率为8~10℃/min, 缓慢加压至40MPa, 随后保温保压120min并随炉冷却至室温。在相同工艺条件下, 制备无复合添加剂的Cf/氧化铝陶瓷基复合材料作为对比材料。依石墨模具形状, 本实验样品尺寸为准25×5mm。采用Olympus光学金相显微镜和Hitachi (日立) S-3400N扫描电子显微镜 (SEM) 对试样的显微组织进行观察, 并用扫描电镜附带的oxford能谱分析仪 (EDS) 对试样进行成分分析。

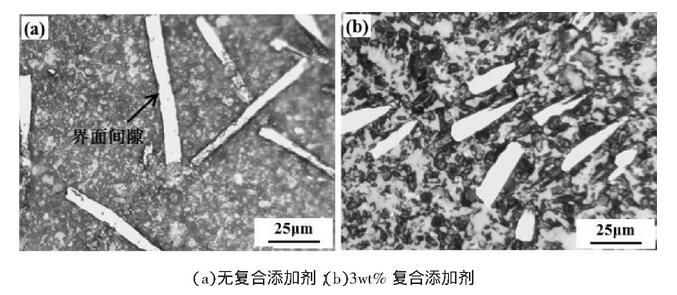

图2 陶瓷基复合材料的显微组织

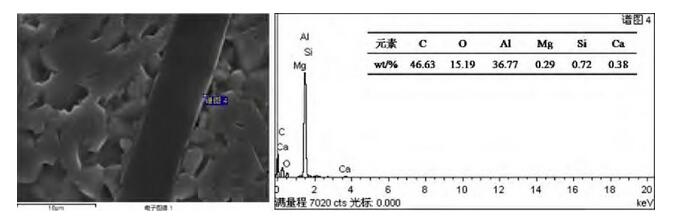

图3 陶瓷基复合材料界面处能谱点分析

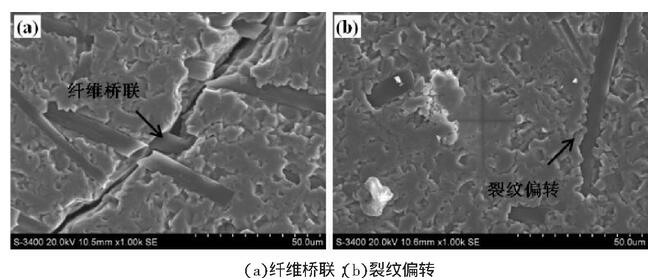

图4 掺入复合添加剂的陶瓷基复合材料的显微组织

2 结果与讨论

2.1 复合添加剂对陶瓷基复合材料显微组织的影响

图2为Cf/氧化铝陶瓷基复合材料的显微组织, 其中白亮的长条状为烧结过程中转化形成的碳纤维, 其他黑色或灰黑色区域为陶瓷基体。图2 (a) 为无复合添加剂的Cf/氧化铝陶瓷基复合材料, 从图中可以看到在碳纤维和陶瓷基体的界面处存在明显的空隙 (如图2 (a) 中箭头所指位置) , 说明纤维与基体的界面结合较弱, 存在界面间隙。这是由于碳纤维的润湿性较差, 同时碳纤维与氧化铝的热膨胀系数相差太大[8], 因此碳纤维与氧化铝基体间存在较明显的界面间隙。而掺入复合添加剂后的Cf/氧化铝陶瓷基复合材料 (如图2 (b) 所示) 中碳纤维与陶瓷基体的界面处无明显的界面间隙, 说明掺入复合添加剂后复合材料的界面结合得到改善。这可能是由于复合添加剂在烧结过程中与氧化铝反应形成低熔点共熔物, 其较早地形成液相聚集于碳纤维与陶瓷基体的界面处形成界面相, 填充了碳纤维与氧化铝基体间的空隙, 改善了复合材料的界面结合。

2.2 复合添加剂对陶瓷基复合材料界面处成分的影响

为了确定掺入复合添加剂后的Cf/氧化铝陶瓷基复合材料界面相的组成, 对其进行能谱分析, 分析界面处的成分组成, 分析结果如图3所示。由图3可以看到, 碳纤维与陶瓷基体的界面结合良好, 无明显的空隙。在界面处选点 (谱图4) 进行点分析, 分析结果显示, 其主要元素为C、O和Al, 还含有少量Mg、Ca和Si元素, 其中C占46.63wt%, Al占36.77wt%, O占15.19wt%, 其他元素均小于1wt%。分析可知, 界面相的组成可能主要为铝镁尖晶石相 (Mg Al2O4) 和钙长石相 (Ca Al2Si2O8) , 有研究[9]表明Mg O、Si O2和Ca O均为液相型添加剂, 其在氧化铝中的溶解度很小, 主要聚集在晶界处, 并与Al2O3发生固相反应, 形成Mg Al2O4和Ca Al2Si2O8低共熔物, 这些低共熔物热膨胀小[10], 且润湿性好, 因此其聚集在碳纤维与陶瓷基体的界面处形成界面相, 显著改善陶瓷基复合材料的界面状态。

2.3 复合添加剂对陶瓷基复合材料界面结合状态的影响

为研究复合添加剂对Cf/氧化铝陶瓷基复合材料界面结合状态的影响, 采取敲击和压痕法在掺入复合添加剂的陶瓷基复合材料表面预制裂纹。图4 (a) 为采用敲击法预制裂纹的陶瓷基复合材料显微组织, 从图中可以看到沿整个裂纹区域, 纤维在裂纹面上形成明显的完整纤维桥联和较多的断裂纤维拔出桥联, 说明碳纤维与陶瓷基体的界面结合较好, 有利于碳纤维充分发挥其增韧作用。这是由于当裂纹发生扩展时, 裂纹遇到特定位向和分布的碳纤维, 难以偏转只能沿着原来的扩展路径继续扩展, 当碳纤维与基体的界面结合较好时, 纤维即发生脱粘-拔出-断裂, 形成断裂纤维桥联, 消耗断裂能, 增加了裂纹继续扩展的驱动力, 有效阻碍了裂纹的扩展[11]。图4 (b) 为采用压痕法预制裂纹的陶瓷基复合材料显微组织, 从图中可以看到沿菱形压痕的四个角分别有裂纹扩展, 其中右侧裂纹扩展到碳纤维与陶瓷基体的界面处发生了偏转 (如图4 (b) 中箭头所示部分) , 说明碳纤维与陶瓷基体的界面结合强度适中, 当裂纹扩展到界面时, 裂纹将发生偏转, 造成界面脱粘和滑移, 偏转后的裂纹具有更大的表面积和表面能, 可以吸收更多的断裂功, 从而起到增韧的作用[12]。

3 结论

采用热压烧结技术制备了掺入复合添加剂的Cf/氧化铝陶瓷基复合材料, 在本实验条件下, 掺入的复合添加剂在烧结过程中聚集于氧化铝晶粒的晶界处和碳纤维与陶瓷基体的界面处, 并与氧化铝发生固相反应, 形成低共熔相, 不仅改善了PAN基碳纤维与陶瓷基体的界面结合状态, 而且促进了陶瓷基复合材料的致密化。对于界面得到改善的Cf/氧化铝陶瓷基复合材料, 当其发生裂纹扩展时, 适当的界面结合强度使碳纤维能及时有效地发挥脱粘和拔出能耗机制, 并能够很好的发挥纤维桥联和裂纹偏转的增韧机制, 有效阻碍裂纹的继续扩展, 有利于提高Cf/氧化铝陶瓷基复合材料的性能。