自20世纪以来,随着微电子技术的迅速发展,电子器件趋于大功率、高密度、多功能化,电子线路的集成程度越来越高,电路工作时不可避免地产生大量热量。为了防止元件因热量聚集而损害,具有与半导体Si相匹配的热膨胀系数,高热稳定性、化学稳定性和低介电常数且价格便宜、生产工艺成熟的氧化铝陶瓷成为目前应用量较大的电子基板材料。但是纯粹的氧化铝陶瓷基底是不具有导电性的,因此必须首先对其进行金属化,即在陶瓷表面敷一层与陶瓷粘结牢固而又不易融化的金属薄膜,使其导电。然而,从冶金学观点看,陶瓷与表面金属覆盖层之间的交互作用之中,沿晶、扩散和键合的作用十分微弱:因此表面形貌的影响显得比较突出。为了尽可能提高陶瓷与金属覆盖层的结合强度,必须对陶瓷基体表面进行刻蚀处理,适当地增加基体表面的粗糙度和接触面积,以便获得理想的表面形貌和润湿性能。同时,在赋予陶瓷表面催化活性的工艺过程中,如表面调整、催化和施镀等工序操作务必谨慎无误。

目前,陶瓷金属化的方法主要有化学镀法、电镀法、高温烧结被Ag(Ni)法、Mo-Mn烧结法、真空蒸发镀膜法和真空溅射镀膜法。其中化学镀是陶瓷金属化较为常见的方法之一。因氧化铝陶瓷表面不具备催化活性,工业生产中,一般需要进行含贵金属的催化活化处理,但含有贵金属Pd等元素,工艺复杂,并带来一定程度的污染。因此,研究以非贵金属活化代替贵金属活化工艺具有非常广阔的研究前景。国内外对非贵金属活化工艺已做了较多研究,例如,利用壳聚糖在ABS塑料表面固定纳米级Ni粒子,作为白催化剂成功实现了化学镀Au、Ni。也有报道,采用NiAc2(60g/L)和NaH2P02(60g/L)的乙醇溶液为活化液,经110~230℃的热氧化还原反应对含70%SiC(体积分数)的铝基复合材料表面进行了活化,并通过化学镀镍获得了良好的镀层。Tsuru等在ABS树脂表面依次气相沉积了10nm的碳层和20nm的锌层的活化层,并通过化学镀镍获得了良好的镀层。通过引进气相沉积、离子注入、激光辐射和很声波等先进的设备和手段来探索新的活化工艺也成为研究的热点问题。本课题组前期采用一定量的酸和盐的水溶液为活化液的非贵金属活化预处理,成功制备了Ni包覆Cr3C2和Ni包覆WC复合粉体。本文将这种工艺应用在氧化铝陶瓷基板,进行化学镀前预处理使陶瓷基板表面自身产生缺陷(化学镀铜形核中心),通过常温很声波辅助二次化学镀方法在氧化铝陶瓷基板表面生长化学镀铜层,研究探讨了化学镀铜层生长过程。

本实验所用样品为某公司生产的95%氧化铝陶瓷片,试样尺寸为20mmx20mmx4mm。预处理方法为:将用酒精去油污、清洗之后的陶瓷基板加入粗化液中,室温下很声波处理30min;静止沉降后,用去离子水冲洗,待镀。其中去油污T艺采用酒精水溶液(1:1)60℃水浴加热30min,随液冷却之后冲洗。粗化液采用氢氟酸HF(40%)和氟化铵(NH4F)的水溶液作为简化处理的溶液组分,以1L溶液为参考,氢氟酸HF(40%)含量为40ml/L;氟化铵(NH4F)含量为2g/L,室温30min。

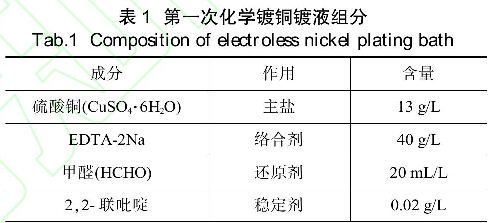

然后将烧杯置于水浴锅中60℃水浴加热反应45~60min,进行两次化学镀,均反应直至无气泡产生。值得注意的是,在每次完成反应之后,必须使氧化铝陶瓷基板随液冷却至室温之后才能冲洗,这一方面是为了保护基板表面铜颗粒不产生氧化,另一方面也是为了防止直接取出的抗热震性差的氧化铝基板冲洗时产生裂纹。其中次镀液的成分组成见表1,控制镀液pH为10~11;第二次镀液成分与次相同,但是提高稳定剂至0.04g/L,控制pH在11~12。较后通过高分辨冷场发射扫描电镜(FE-SEM)对试样预处理前后和化学镀后的表面进行分析,探讨了化学镀铜层生长过程。

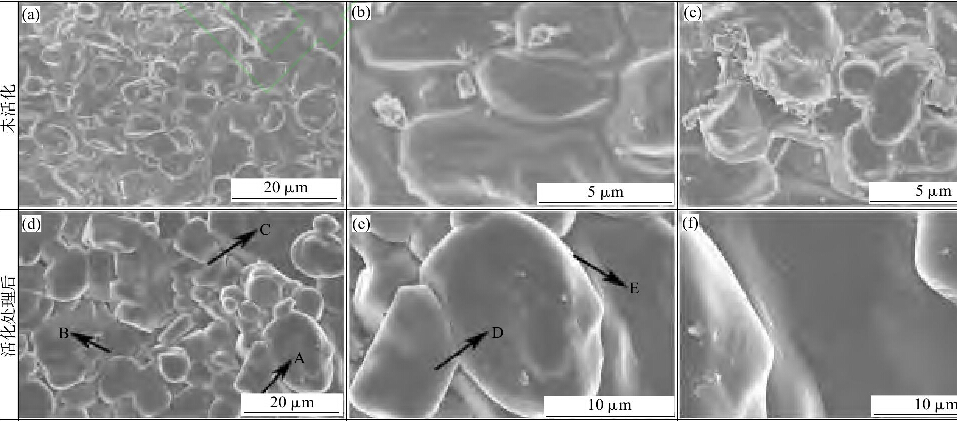

2.1预处理前后显微组织形貌

图1为活化预处理前后的氧化铝陶瓷基板。可以看出,未经过活化预处理的表面为颗粒状氧化铝的团聚融合,同时在颗粒与颗粒之间存在亚微米级白色的杂质相。而经过活化预处理之后的氧化铝陶瓷与原始的氧化铝表面有很大的区别。一方面,氧化铝颗粒间白色的杂质相已经完全消失,同时氧化铝颗粒与颗粒之间产生间隙,颗粒边缘化,材料表面积大大增加。这都是由于经过很声波与氢氟酸的双重作用,使得这些杂质相和颗粒之间的融合相脱落、溶解。另一方面氧化铝表面也产生了一定程度的刻蚀,如图l(d)中箭头A、B、C所示。进一步放大可以发现,这种刻蚀包括了很多整齐排列的阶梯和孔洞,如图l(f)所示,这种表面为凹凸不平的台阶式表面,显然这在后期的化学镀中可以对镀层与基底的机械咬合有很大的作用。

不管是台阶还是孔洞或者颗粒新生的边缘(由于颗粒间融合消失),都是由于活化预处理的作用产生的表面缺陷,而在非金属化学镀工艺中,成功的关键一般与被镀表面的催化能力有关,而催化能力可以用其活性大小表示(活性大小即为单位时间内在单位表面积催化剂上催化产物的质量)。同时表面的活性大小又与表面的活性中心的数量有关,一般就为上述所说的表面缺陷(比如边缘、台阶以及孔洞等),这些部位易于吸附外来物质成键,所以说本文中所提出的活化工艺预处理之后的这种特殊的表面形貌可以使得基底表面的活性大大提高,从而为进一步的镀铜产生了一个个的活性点,使得铜元素颗粒吸附在这些缺陷上面并发生形核与长大,实现化学镀的过程。

2.2次化学镀之后的表面形貌分析

次化学镀中控制了稳定剂含量较低,同时控制氢氧化钠的含量,这时使镀液不稳定,产生一些十分细小的铜颗粒沉积在陶瓷表面。具体化学反应式如下:

2Cu+HCH0+50H-—Cu20+HCOO-+3H20

Cu20+2HCH0+20H-—2Cu+H2+H20+2HCOO-

图2为预处理之后的试样经过次化学镀之后的扫描形貌。由图2(a)可以看出,经预处理之后的陶瓷表面确实是具有表面活性的,且经过化学镀之后,表面已经覆盖了镀层。并且其镀层为几个微米的铜颗粒物理聚集,然后堆垛而成。但经过次的化学镀T艺之后,其表面并没有完全覆盖镀层,仍存在大量的空隙。进一步放大这些没有被镀上的区域,如图2(b)所示,可以发现,这些宏观上未镀上的区域实际上仍然是有一定量的铜颗粒生长分布,但是其颗粒为亚微米级颗粒,十分细小:再进一步放大这种形貌,如图2(c)所示,这种铜颗粒的吸附一般是出现在图l(d)中较为光滑平整即被预处理活化程度较低的区域中。显然这种不同程度的活化区域是很难避免的,为此可以利用二次化学镀的工艺,一方面由于空隙处仍然存在一些细小的铜颗粒,作为二次化学镀中的晶核可以使得这一部分被完全填充:另一方面对于整个镀层来说,可以一定程度地提高镀层厚度。

2.3二次化学镀表面形貌分析

将上述经过一次化学镀的试样做二次化学镀处理,实验中改变稳定剂含量至0.04g/L,加入氢氧化钠控制溶液pH在11~12,溶液较为稳定。这时其中的反应主要为:

Cu2++2HCH0+40H-—Cu+2HCOO一+2H2+2H20

图3为二次化学镀之后的氧化铝表面显微形貌。由图3(a)可知,经过二次化学镀之后的氧化铝基底表面已经完全覆盖了一层均匀、完整的铜镀层。进一步放大镀层可以看出,这一镀层是由几个微米的铜颗粒物理聚集,然后堆垛而而成的,再进一步可以发现,其上有很多两个微米左右的网球状的铜颗粒夹杂在大的胞状铜颗粒(4~5μm),能够很好地填补颗粒之间的空隙,使得镀层表面无明显缺陷。

(1)非贵金属活化预处理氧化铝基底表面,可使其具有很好的活性,具体工艺为:采用氢氟酸HF(40%)和氟化铵(NH4F)的水溶液辅助很声波震荡30mm,去离子水冲洗待镀。其表面的活性具体表现为:氧化铝颗粒间白色的杂质相已经完全消失,同时氧化铝颗粒与颗粒之间产生间隙,颗粒边缘化,材料表面积大大增加:氧化铝表面也产生了一定程度的刻蚀(包括很多整齐排列的阶梯和孔洞)。

(2)上述预处理之后的试样,经过一次化学镀之后表面沉积了一定量的铜,但其表面仍存在未镀区域,在二次化学镀之后,这种区域完全消失。氧化铝基底表面完全覆盖了一层铜镀层,其表面主要是小的网球状(2:-3μm)铜颗粒夹杂在大的胞状(4-5μm)颗粒之间,整体上为颗粒与颗粒的物理聚集然后通过堆垛而形成的。