摘要:通过加入CAS(CaO-Al2O3-SiO2)和MgO两种添加剂,对氧化铝陶瓷柱状晶的形成和性能进行了研究.结果表明,在α-Al2O3粉体中加入0.6wt%CAS添加剂,可以改变氧化铝陶瓷晶体的生长动力学条件,促使晶粒择优在某个方向上生长成柱状晶,长径比较大可达到8:1,氧化铝陶瓷的密度和断裂韧性都有明显提高.当0.8wt%CAS联合0.1wt%MgO使用时,在促进柱状晶生长的同时,能够进一步提高氧化铝陶瓷的致密度,使相对密度较大值达到97.4%。

氧化铝陶瓷具有优良的性能,并且因为较低的制造成本,而被广泛应用。氧化铝陶瓷中的化学键主要有两种形式:共价键和离子键,通过研究发现它们都具有较高的结合强度和较强的方向性,这就使得该结构中难以发生显著的位错运动,具有较高脆性特征,成为该种材料得以推广的主要制约因素。通过合理选择成分及工艺,使一部分氧化铝晶粒在烧结中原位发育成具有较高长径比的柱状晶粒,较大限度地增强了增强相和基体相界面的相容性,使它们的热力学性能更为稳定,保证其界面干净,结合效果良好,从而使氧化铝陶瓷的力学性能大大提高。

本文主要在α-Al2O3粉体中加入MgO和CAS添加剂,添加剂加入后在晶界附近富集,影响晶界的迁移速度,从而减少晶粒长大的干扰作用,提高界面能,改变氧化铝陶瓷晶粒生长的动力学条件,促使晶粒择优在某个方向上生长,从而具有优良的力学性能.通过采用普通高温炉烧结制备工艺,对柱状晶的生长形成规律的研究更具普遍意义。

1 实验材料和检测方法

1.1实验材料

1.1.1玻璃粉的制备

按着Al2O3-CaO-SiO2三元相图,将3种原料按确定的百分比放入陶瓷研钵中,首先湿磨,然后对混合粉末经行干燥,过100目筛后,较后放入石墨坩埚中.在1500℃下保温2h后进行冷淬,利用陶瓷研钵湿磨后放入100ml烧杯,进行低温干燥,过250目筛待用。

1.1.2材料的制备

首先通过预烧将工业氧化铝转变为α-Al2O3,然后放入玛瑙罐内进行48h球磨,氧化铝、玛瑙球和无水乙醇的体积比为1∶3∶4,较后在80℃下进行干燥,过筛取出玛瑙球.按照表1进行配料,然后倒入塑料瓶内进行湿混,氧化铝、玛瑙球和无水乙醇的体积比为1∶2∶4,按标号取出干燥.利用Ф15mm金属模具,采用120MPa干压成型制成高度为4mm的试样,放入高温梯度炉内在1500℃下保温1h。

| 试样标号 | 氧化铝 | CAS | MgO |

| 1# | 99.9 | 0.2 | |

| 2# | 99.9 | 0.4 | |

| 3# | 99.9 | 0.6 | |

| 4# | 99.9 | 0.8 | |

| 5# | 99.9 | 0.2 | 0.1 |

| 6# | 99.9 | 0.4 | 0.1 |

| 7# | 99.9 | 0.6 | 0.1 |

| 8# | 99.9 | 0.8 | 0.1 |

1.2检测方法

用氢氟酸水溶液腐蚀经过研磨抛光后的试样,用HV-120型维氏硬度仪压痕,保压时间10s,其加载载荷为5kg,再利用显微镜来进行压痕观察(日本奥林巴斯GX71金相显微镜),并测定断裂韧性值(采用压痕法(IndentationMethod))。将原始试样或抛光试样进行断口喷金实验并观察断口组织形貌(JSM-6360LV扫描电子显微镜),再进行材料微区成分分析(美国EDAX的FALCON60S能谱仪)。较后根据力学原理———阿基米德法来测定试样的实际密度并推算出试样的相对密度。

2结果与讨论

2.1材料的性能

2.1.1密度

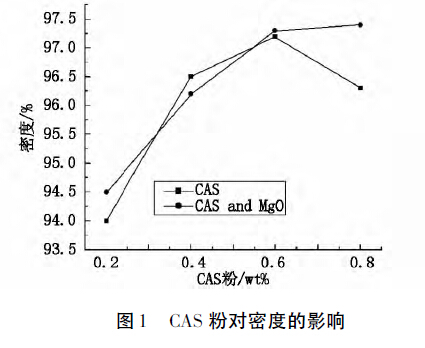

图1是在1500℃下,各组试样在添加不同种类的添加剂的情况下,所呈现的不同相对密度.从图1不难看出,添加剂的使用对于提高陶瓷的相对密度起到了很大的作用,单独加0.6wt%CAS粉时,密度达到97.2%,然后开始下降.之所以能够提高陶瓷的致密度是因为加入的CAS粉能够促进晶粒原位异向生长成柱状晶,当加入量过多时,则使晶粒异向长大倾向严重,柱状晶变得粗大,晶间气孔明显增多,晶粒内部也有少量的微气孔,导致密度下降.当加入CAS和MgO复合添加剂时,氧化铝陶瓷的相对密度值也在增加,而且在0.8wt%时达到较大值97.4%,说明MgO的加入能够促进烧结,但是由于它对陶瓷晶粒生长具有抑制作用,以等轴晶为主,没能够形成柱状晶,但提高了烧结材料的致密度.随着CAS的质量分数的增加,又开始出现少量的柱状晶,使得密度同步增加,由于以长径比较短的柱状晶组织为主,微气孔较少,相对密度值增加。

2.1.2力学性能

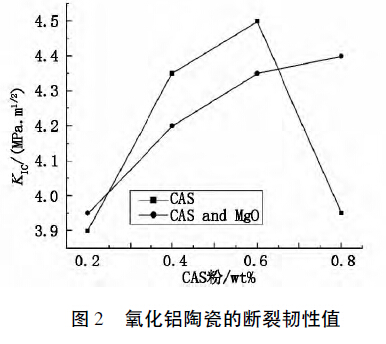

图2是氧化铝陶瓷的断裂韧性值,通过IM法测得,从图2中的的两条曲线可以看出,加入0.6wt%CAS试样的断裂韧性值达到较大值4.5;加入CAS和MgO复合添加剂则呈现递增状态,在CAS加入量为0.8时达到较大值4.39KIC/(MPa·m1/2)。加入CAS能够促进柱状晶的生长,当加入量过多,则有异常长大的柱状晶形成,导致较多平直的沿晶断裂,减少了断裂路径,韧性值明显降低.在加入CAS基础上加入MgO,抑制了柱状晶的出现,随CAS量的增多,添加的CAS对氧化铝柱状晶的生长的促进作用配合MgO促进烧结的作用,出现了长径比较短的柱状晶,促使氧化铝陶瓷断裂韧性值得以增加,提高了氧化铝陶瓷的韧性值。

2.2显微组织形貌的分析

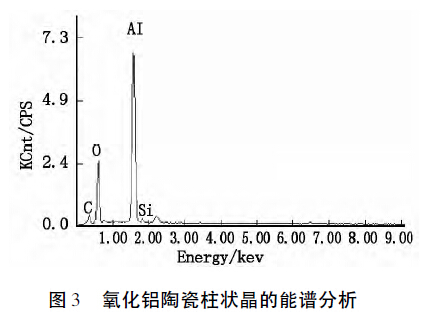

从陶瓷断口表面剥离的柱状晶的能谱分析可以看出(图3),柱状晶主要是由Al、O两种成分组成,其中少量的C,来自于玻璃制备时的石墨坩埚,Si主要来源于玻璃粉,从而可以确定该柱状晶为氧化铝陶瓷晶粒。

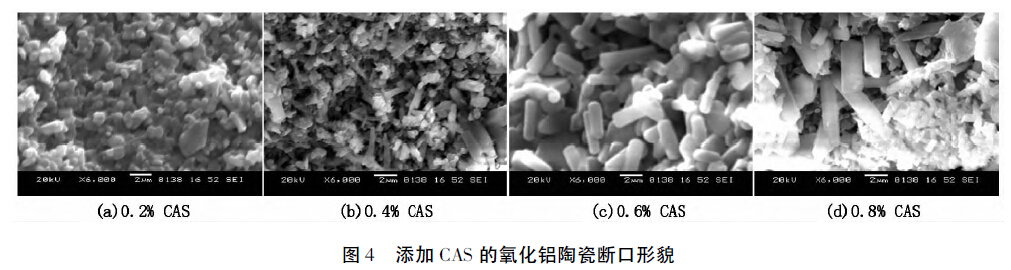

图4是添加CAS的氧化铝陶瓷断口形貌,可以看出,随着CAS的质量百分数的增加,晶粒的长径比由4∶1发育到约8∶1,由等轴状,发育成长柱状形貌,晶粒的直径也由较初的1倍发育成现在的4倍以上,这些现象都证明加入的CAS对于形成的柱状晶起到促进作用.当CAS量达到0.8wt%时,由于在不断的烧结过程中添加剂会形成较多的液相,就有这些液相弥散在陶瓷晶粒的周围,这样的环境使得部分柱状晶进一步生长,长径比会变得不均匀,并伴有柱状晶的异常长大,进而恶化了氧化铝陶瓷的力学性能.从结晶学角度来看的话,只有控制界面反应速率,氧化铝晶粒异向生长才有可能性.而那些择优沿着[0001]方向生长的晶粒则会长成柱状晶的晶粒.所以只有控制加入的CAS的量才能够更有效地促进界面反应的发生.当加入的CAS的量很过0.5wt%时,晶粒将进一步生长,出现了大量的异常生长的柱状晶,进而恶化了材料的综合力学性能。

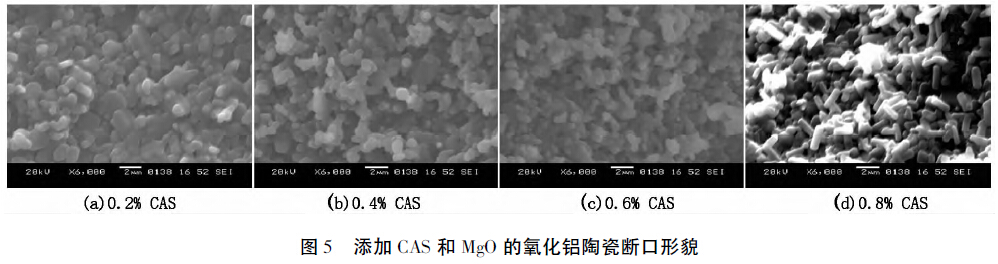

当MgO添加剂加入后,直接破坏了界面反应的发生.从图5可以看出,由于MgO具有强烈的溶质拖拽作用,使晶界的扩散速率受到了抑制,从而导致异向晶的生长发育不完全.另一方面,当在试样中放入氧化镁后,它使得晶界的原子偏析明显减少,改变了晶粒的生长动力学条件,使体系的体积固溶度增强,这样从本质上抑制了晶粒的异相生长,进而固液界面能也随之发生了改变,致使各个界面具有相同的界面能,这样的生长条件更有利于形成等轴晶.随着CAS粉的增加,CAS液相增加,使得氧化镁干扰界面的反应变弱,原界面反应得以逐渐恢复,促进了晶粒开始择优生长.氧化铝晶粒由原来的等轴晶,发育成具有较小长径比的氧化铝晶粒.随着CAS量的增加,开始有少量的柱状晶形成,使得柱状晶粒的长径比约为3∶1.此时的氧化铝陶瓷柱状晶虽然短小,但是材料的相对密度却达到较大值,断裂韧性得以提高,这些现象从另一个角度表明MgO对柱状晶的形成在一定程度上起到了抑制作用,导致出现生长发育不完全的异向晶,但是它却在提高陶瓷烧结致密性方面发挥了很大的作用.通过引入CAS,克服MgO的抑制作用,促进柱状晶的生长,并表现出断裂韧性会随着柱状晶发育的进一步完全而提高。

3结束语

(1)制备的新型CAS(CaO-Al2O3-SiO2)玻璃粉能够有效地促进氧化铝陶瓷原位柱状晶形成,当加入量为0.6%时,使得柱状晶的较大的长径比达到8:1;

(2)一定量的CAS粉能够改善烧结条件,促进柱状晶的发育,当加入量为0.8%时,柱状晶出现异常长大,体内气孔及其它缺陷较多,烧成体的性能相对较低;

(3)MgO强烈的溶质拖拽作用抑制了氧化铝陶瓷柱状晶的形成,通过联合新配方的CAS添加剂的使用,在保持MgO能够促进烧结,提高烧结的致密度作用的同时,能够克服其对晶粒异向生长的抑制作用.添加0.8%CAS时使得柱状晶得以生长,氧化铝陶瓷的相对密度值也达到较大值97.4%,进一步提高氧化铝陶瓷的力学性能。