陶瓷--金属复合材料兼顾了其各自单一材料所具有的特点和优势,近几十年来得到了较快的发展和应用。改善陶瓷与金属间的润湿性,是制备陶瓷--金属复合材料的重要环节,并对复合材料的组织、界面结构及性能有重要影响。近年来人们开展了对相互贯通网络陶瓷--金属复合材料的研究,由于该复合材料通常采用无压浸渗法制备,对陶瓷与金属间的润湿性有较高要求。改善润湿性的途径通常有2种,即使用合金或在增强体表面形成涂层(对陶瓷体活化)。对于Cu--Al2O3系统,研究表明,在低真空下(1~10Pa),Cu--Ti合金氧化倾向很强,结果在1300℃时,合金首先与环境中的氧反应而不润湿Al2O3基体。当采用Cu+Ti纯金属,1 100℃时即发生润湿与铺展。此外,采用合金活化时,添加的合金含量会因影响基体材料性质而受到限制。因此,在陶瓷体表面形成涂层的方法才是改善润湿性的有效途径。改善润湿性时,活化金属通常采用Ti、Ni等。对陶瓷骨架进行活化,需考虑骨架所具有的结构,所采用的方法应具有较好的绕镀性,如化学镀、化学气相沉积等。

采用绕镀性良好的化学气相沉积(chemical vapor deposiTion,CVD)技术,在泡沫陶瓷表面形成活化涂层是实施活化的重要途径,而目前关于该方面的研究报道较少。CVD技术发展多年,但主要用于化合物涂层的沉积,对纯金属通常采用物理气相沉积(PVD)的方法。Ohba等以氯化物还原的方法制备出Ti涂层,但涂层中含有较高的氧(30%,摩尔分数)。因此CVD法制备金属Ti涂层及相关工艺方法有待进一步探明。

拟通过化学气相沉积的方法,利用卤化物还原原理,在Al2O3陶瓷上制备金属Ti涂层,以实现对其的活化,为陶瓷--金属复合材料的制备奠定基础。研究在金属--陶瓷焊接、涂层等技术领域也有宽广的应用前景。

1 实验

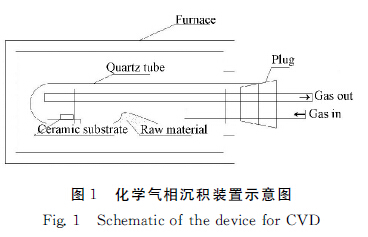

采用湿法制备氧化铝陶瓷,烧结温度为1550℃。将所得氧化铝陶瓷体(15mm×3mm)在#03砂纸上打磨后置于水中清洗,然后用乙醇进行很声波清洗10~15min,烘干待用。化学气相沉积反应原料为钛粉和碘粉。将陶瓷体与反应原料置于石英管中,然后将石英管置于加热炉中,如图1所示。加热前,对石英管抽真空后通入Ar气,以15~20℃/min的速率升温至沉积温度,经保温后随炉冷却至室温;取出陶瓷并对其表面清洗烘干,获得表面涂层。以陶瓷试样增重量评价反应原料配比、加热温度及保温时间等工艺参数对涂层沉积的影响。称重采用感量为0.1mg的电子天平。通过X射线衍射仪分析涂层的物相组成。利用扫描电子显微镜及能谱仪分析涂层的微观组织形貌及微区成分。利用划痕试验考察涂层与基体的结合力。

采用座滴实验考察铜与沉积涂层的氧化铝陶瓷间的润湿性。将一个纯铜柱(直径约2mm,高约2mm)放在沉积有涂层的陶瓷片上,放入RDS-05全自动炉渣熔点融速测定仪里。先以10℃/min开环升温到160℃,再以20℃/min进行闭环升温,炉温升到600℃时,将试样送入炉内,通入氩气,观察试样状态进行拍照,待铜粒彻底熔化后,停止升温,随炉冷却至500℃,取出试样。用Image J软件测量润湿角。

2 结果与讨论

2.1 涂层制备工艺

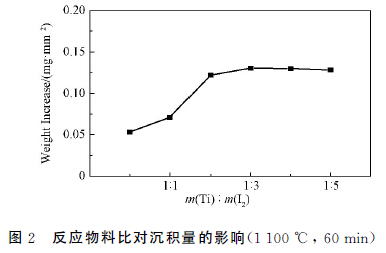

化学气相沉积Ti,是利用卤素单质与Ti在低温条件下经化合反应生成气态卤化钛,通过传质过程,气态卤化钛扩散到沉积基体附近,在高温条件下,气态卤化钛在沉积基体表面分解为钛和卤素单质,钛在基体上结晶析出。钛与碘反应时,根据温度和物料比不同能生成不同的碘化物TiI2,TiI3和TiI4。研究表明,高价卤化物TiI3和TiI4均降低Ti的沉积速率和沉积量,应加以控制。反应物料中的碘和钛的质量比对钛的沉积速率和沉积量的影响如图2所示。实验结果表明,在钛粉用量一定时,随碘粉用量的增加,试样增重表现为先快速增加,随后缓慢增加,在Ti与I2的质量比为1∶3时出现一个很大值,随后趋于稳定。通过反应方程式:Ti+I2=TiI2,可以计算出反应生成TiI2时,Ti与碘的质量比为:1∶5.3。造成这种差异的原因,是由于TiI2在高温沉积区也会发生分解反应TiI2=Ti+TiI4产生TiI4,TiI4通过热循环作用,又会及时传输到低温卤化源区与Ti反应,从而重新生成TiI2。通过这个循环作用相当于增加了I2的初始量。

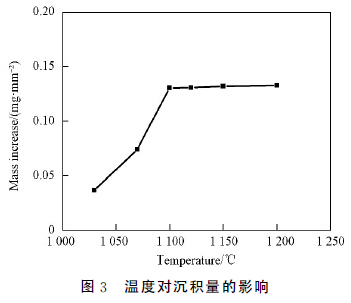

温度对沉积过程中的扩散和反应速率均有影响,因此对沉积速率会产生明显影响。试样增重随沉积温度的升高,初期近似于线性增长,当温度很过1100℃时,增加开始缓慢,并逐渐趋于稳定,如图3所示。随着温度的逐渐增高,TiI2的分解速率加快,气态钛形核的速率也会不断升高,钛的沉积量会快速增大。当温度升高到一定程度时,分解速率和形核的速率都会趋于一个相对稳定的值。

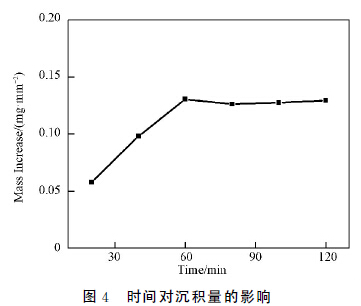

沉积时间对沉积量的影响如图4所示。可以看到,沉积量首先随着保温时间增加呈线性增加,在60min时出现一个很大值,随后趋于稳定不变。初始阶段气氛中的TiI2的浓度高,分解生成的钛大量在陶瓷表面沉积,沉积速率较大;随着时间的延长,气氛中TiI2浓度减少,TiI4浓度增加,反应会转向反方向进行,导致TiI4与Ti反应,从而使钛涂层增量有小幅度的减少;当2种反应处于动态平衡时,Ti的沉积与消耗相互平衡,此时Ti的沉积趋向一个稳定不变状态。

2.2 涂层的组成与结构

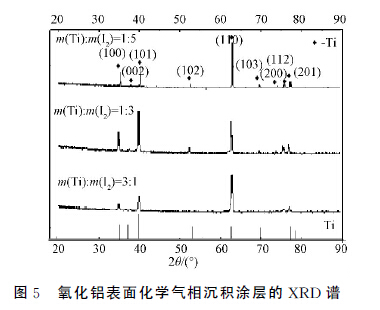

对形成的涂层进行物相分析,结果如图5所示。可以看出,3种配比的反应物料所获得的涂层中的物相组分均为Ti,没有其它的杂质相,因此,本研究所获得Ti涂层的纯度比较高。值得注意的是,图中涂层图谱与六方金属Ti标准图谱相比有所不同。涂层谱图中的较强峰为(110)晶面,而标准谱图较强峰为(101)晶面,因此,所制备的钛涂层具有(110)面择优取向特性。

气相沉积过程中,一般情况下,气相转变为固体时需要经历形核与长大过程。通常晶核形成于基体表面能高的地方(台阶和扭折处),形成晶体的表面与基体低能结构的晶面平行,这一选择性使一般气相沉积的涂层具有择优取向特性,并易形成柱状晶形态。对于氧化铝,不同晶面上铝离子的排列方式不同,当采用不同的合成途径与热处理条件时,其晶粒形态及表面裸露的晶面有很大差异。本实验择优取向结果显示,所制备的陶瓷基体的低能面应为(110)面。由于影响沉积速率和涂层晶体结构,气相沉积过程的工艺参数、成分等也会影响涂层的择优取向。涂层的沉积速率降低,使表面原子能够有充分的扩散时间迁移至表面能较低的位置,易形成择优取向。事实上,本研究中反应物料Ti与I2质量比为1∶3时,涂层的沉积速率较大(见图2),此条件下涂层的择优取向性弱于其它条件下得到的涂层的择优取向性(见图5)。

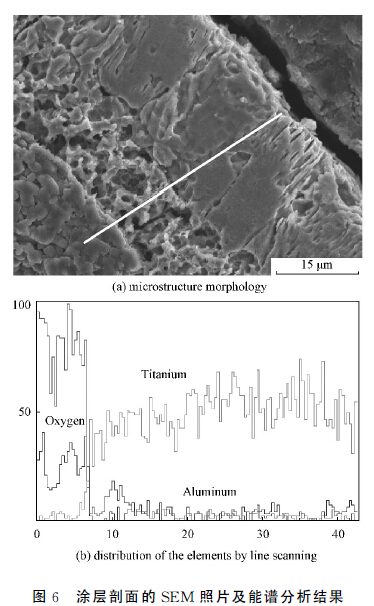

图6显示涂层剖面微观组织形貌及界面两侧成分线扫描结果。图6a的组织微观形貌显示,Ti涂层呈明显的柱状晶形式生长,这与XRD检测涂层晶体择优取向的结果相符。图6b显示的结果表明,陶瓷基体与柱状晶之间约6μm区域为基体与涂层混合区,这是由于基体表面粗糙度以及剖面垂直度不够造成的。从成分分布曲线可以判断,涂层与基体之间没有化学混合区,即元素没有明显的扩散,没有过渡层的存在。

2.3 涂层与基体的结合

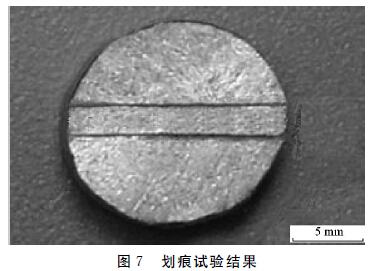

采用划痕试验考察了涂层与基体的结合状况,结果如图7所示。可以看到,涂层未出现起皮、剥落等不良现象,因此所获Ti涂层与基体的结合良好。

2.4 涂层与铜之间的润湿性

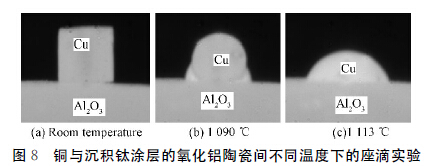

座滴实验结果如图8所示,从可以看出随着铜柱的熔化(图8b)与温度升高,铜与涂层间的润湿角逐渐减小,较终测得1113℃条件下的润湿角为57°。与未进行金属化的氧化铝陶瓷润湿角(1200℃、138°)相比有很大的改善。

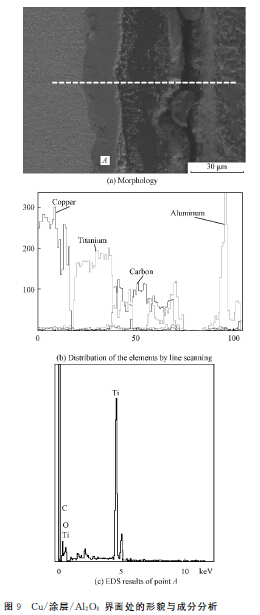

作者前期研究结果表明,低真空条件下,采用Cu+Ti纯金属放置在氧化铝陶瓷表面,1100℃时即发生润湿与铺展。本研究中,虽然铜与沉积了涂层的陶瓷间润湿性得到了较大的改善,但与预期相比仍有较大的差距。图9为润湿实验后试样的剖面形貌与能谱分析结果。图9a显示铜与涂层间结合良好,但涂层与陶瓷基体间产生了裂缝,这是因为熔化的铜未与涂层形成液态合金,与陶瓷基体未发生反应润湿,由于膨胀系数的差异,收缩过程中涂层与基体间开裂。图9b中线扫描在裂缝区段中检测到的C元素,就是由于在试样镶嵌和磨样的过程中夹杂到孔隙中的胶木粉造成的。需要指出,熔铜与钛涂层间没有熔合,与常理不符。对靠近熔铜一侧的涂层(图9a中A点)能谱分析结果显示,涂层中的氧含量比较高,由此可以认为,由于Ti对氧很强的亲和力,在本实验条件下,Ti涂层表面形成氧化物并阻碍了Cu与Ti之间的互溶,进而影响了系统的润湿性。

3 结论

1)化学气相沉积法在氧化铝陶瓷表面制备钛涂层的适宜工艺参数为:Ti与I2的质量比为1∶3,沉积温度为1100℃,沉积时间为60min。

2)所获得的Ti涂层纯度较高,涂层与陶瓷基体结合良好。涂层组织为柱状晶,具有(110)晶面择优取向特性。

3)升温至600℃时,将样品送入炉内,通过氩气保护,座滴法测得铜与涂层在1113℃时的润湿角为57°。