摘要: 为了探寻一种切缝窄、切缝轮廓平直的金刚石线锯切割工艺,将电火花线切割机床改装为金刚石线锯切割机 床,并进行了金刚石线锯恒力进给切割陶瓷的实验,探究了丝速和配重对切缝宽度和切缝轮廓平直度的影响; 用光学显微 镜测量切缝宽度,并观察切缝轮廓的平直度。实验结果表明: 随着丝速的增大,切缝宽度变化不明显,随着配重的增大, 切缝宽度明显减小; 随着丝速的增大,切缝轮廓逐渐出现锯齿状,随着配重的增大,切缝轮廓发生弯曲甚至崩碎。

0 前言

绝缘陶瓷机械强度好、硬度高、熔点高、电阻率 高、化学稳定性好,广泛应用于电子元器件、航天航 空、发动机耐磨件、刀具等领域[1]。但是,绝缘陶瓷 材料的硬脆性和绝缘性,使其成为难加工材料。近些 年,金刚石线锯切割加工方法得到了快速发展,并在 切割绝缘陶瓷方面显示出巨大优势[2],国内外众多学 者开展了相关的研究工作。

CLARK W I 等人[3]利用电镀金刚石线锯切割木 材和泡沫陶瓷,研究了加工参数对切削力、力比及表 面粗糙度的影响,并对线锯磨损和切屑进行了观察。 实验表明,电镀金刚石线锯切割能显著提升泡沫陶瓷 的切割效率,但切割木材时的线锯寿命较短。周锐[4]以碳化硅/氧化铝陶瓷为实验材料,使用环形电镀金刚石 线锯,探究锯丝速度、进给压力和切削液对切割效果 的影响。实验发现,增大锯丝速度和进给压力有助于 增加切割效率,但对表面粗糙度有不利影响,切削液可有效提高表面质量。CHEN W 等人[5]通过对电镀金 刚石线锯切割多晶硅表面后残留的两种锯切痕迹进行 研究,讨论了材料的去除机制。实验证明,带有周期 性的毫米级锯痕是线锯往复运丝造成的,而微米级沟 槽是由于金刚石颗粒锋利的尖端磨削而形成。

综上所述,对于电镀金刚石线锯切割工艺的研 究,其切割材料多为硅、碳化硅与二氧化硅及其它半 导体材料[6],而对切割绝缘陶瓷的研究很少,研究内 容也局限于材料去除率、切面质量、锯丝的磨损以及 材料的去除机制及模型等方面,针对切缝精度的研究 很少。然而,对于陶瓷零件的切割,锯切时的切缝精 度直接决定着切割所得零件的精度,因此,如何通过控制金刚石线锯切割参数,以获得高精度的切缝,对于陶瓷零件的精密加工具有重要意义[7]。切缝精度主要包括切缝宽度及切缝轮廓的平直度,切缝精度高主要体现为切缝窄且切缝轮廓平直。该实验以工程中常见的氧化铝陶瓷为实验对象,研究丝速和配重对切缝宽度和切缝轮廓平直度的影响规律和机制,为绝缘陶瓷材料的精密切割提供可靠的理论依据和工艺参考。

1 金刚石线锯切割实验

1. 1 实验装置

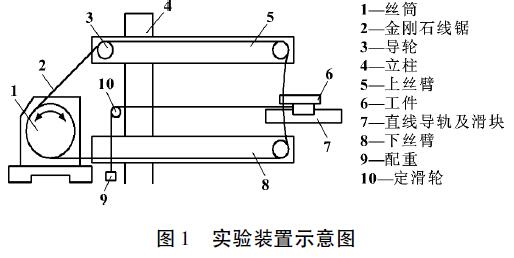

实验采用的装置是在DK7720快走丝电火花线切割机床的平台上进行改造的。对于实验变量之一丝速,为使其可调,给机床原有运丝系统加装变频器。对于进给方式,没有选择原机床的恒速进给方式,而是采用了恒力进给方式。如图1所示,在工作台上添加直线导轨,以砝码作为配重,滑块和工件共同在定滑轮的引导和砝码的牵引下沿导轨做直线运动。采用恒力进给方式的原因为: 在这种进给方式下,陶瓷材料的去除量始终等于进给量,使整个切割过程处于稳定状态; 同时,线锯在水平方向上对陶瓷施加的压力,是决定线锯去除材料效果的关键因素。

直线导轨使用千分表校准,以保证其在陶瓷进给 方向的直线度,切割时使用的冷却液为水,实验前紧 丝,使预紧力保持在8N。电镀金刚石线锯参数见表1,实验材料参数见表2。

| 线径/mm | 粒径/μm | 破断拉力/N | 抗拉强度/( N·mm-2 ) |

| 0.20 ± 0.01 | 30~40 | ≥40 | 3500 |

| 尺寸/mm | 密度/( g·cm-3 ) | 硬度 | |

| 莫氏 | 维氏/HV | ||

| 150 × 102 × 26 | 3. 8 ~ 3. 9 | 7 ~ 8 | 1850 ~ 1900 |

1. 2 实验方案

为探究丝速和配重的变化对切缝宽度及切缝轮廓 平直度的影响,在丝速2.20m/s 下,从100g到500g等间隔选取120个值进行实验; 在配重300g下,从1.28m/s 到3.12m/s等间隔选取120个值进行实验。 为保证实验数据可靠,相同参数下均做一次重复实 验,即以丝速和配重为变量时各进行两组实验,每次 切割时间为10min。实验方案见表3。

| 丝速/( m·s -1) | 配重/g |

| 1. 28, 1. 74, 2. 20, 2. 66, 3. 12,2.20 | 300,100, 200, 300, 400, 500 |

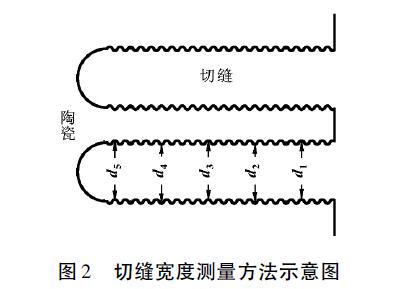

切缝宽度的测量和切缝轮廓的观测均在光学显微镜下放大100倍进行。如图2所示,测量切缝宽度时,先用标尺在沿切缝方向和垂直于切缝方向标定,再从切缝入口到终点均匀取120个视野,每个视野下测 量切缝边缘两平行线间的距离,取其均值作为较终结果。

随着切割的进行,线锯本身的磨损可能导致锯丝开始切割时的直径不同,因而对切缝宽度产生影响。为探究线锯本身的磨损对实验是否有干扰,待实验全部完成后,在丝速2.20m/s、配重100g下进行一次 重复实验,与组实验中相同参数的结果对比后,切缝宽度的变化仅为0. 556μm。可见线锯本身的磨损对切缝宽度的影响十分微弱,说明该实验方案可靠。

2 实验结果与讨论

2. 1 丝速对切缝宽度的影响

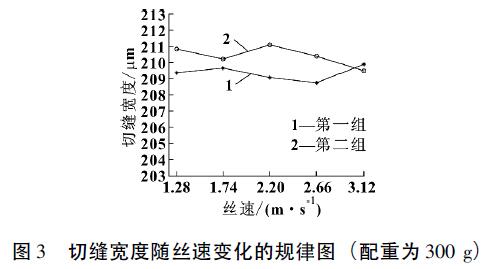

图3是配重为300g时切缝宽度随丝速变化的规律图。由图可见,切缝宽度在很小范围内波动,即丝速对切缝宽度无明显影响。增大丝速会使锯丝振幅增加,切缝宽度也会随之增大,但实验数据并无明显增大。可能的原因是: 丝速增加确实加剧了锯丝的横向振动,但锯丝本身的预紧力抵消了振动增加的幅度,因此切缝宽度变化不明显。

2. 2 配重对切缝宽度的影响

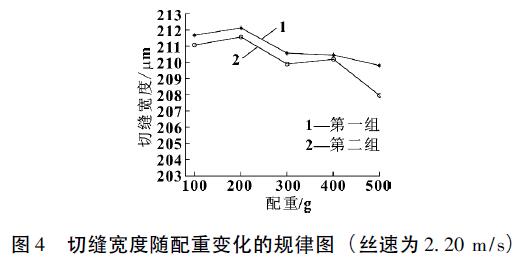

图4所示是丝速为2.20m/s时切缝宽度随配重变化的规律图。由图可见,配重对切缝宽度的影响明显,其值随配重的增大而呈明显减小的趋势。原因是 配重决定切削力的大小。配重越大,锯丝提供的切削力越大,增加的力进一步限制了线锯的横向振动,因而切缝宽度随配重的增大而明显减小。

2. 3 丝速对切缝轮廓平直度的影响

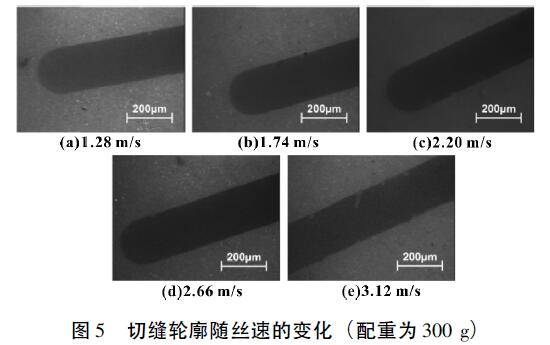

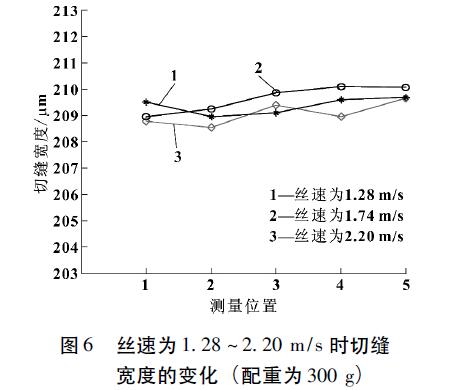

图5是保持配重300g不变,丝速从1.28m/s 增加至3.12m/s的切缝轮廓的光学显微照片,图6是丝速在1.28 ~ 2.20m/s时切缝宽度的变化。由图5可见,丝速在1.28~2.20m/s的范围内时,切缝轮廓锐利平整,对应图6可知其平直度好; 当增大丝速后,由图5可明显看到,丝速为2.26m/s时,切缝 边缘开始出现微小锯齿,丝速为3.12m/s时,锯齿状现象变得明显。可能的原因是丝速增大,锯丝振动 加剧; 当丝速过大,线锯振动剧烈,线锯的张紧力不 足以抵消掉增加的振幅,使得切缝边缘不平整,出现微小锯齿,严重时可能因锯丝卡绊而断丝。综上,由于丝速增加导致的切缝轮廓的平直度变差表现为切缝轮廓出现锯齿。

2. 4 配重对切缝轮廓平直度的影响

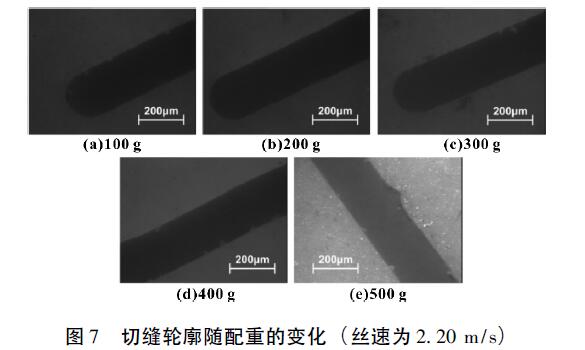

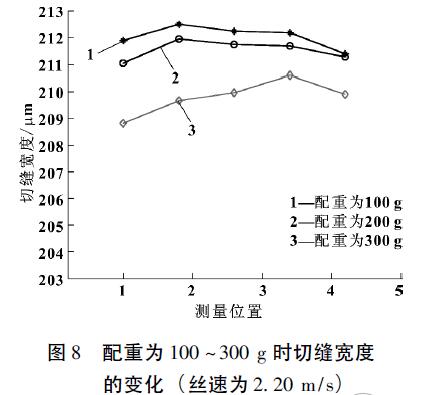

图7是保持丝速2.20m/s 不变,配重从100g增加至500g的切缝轮廓的光学显微照片,图8是配重为100~300g时切缝宽度的变化。由图7明显看到, 配重在100~300g的范围内,切缝轮廓边缘清晰平整,对应图8可以验证其平直度好; 当增大配重后,由图7可见,当配重为400g时,切缝轮廓出现明显弯曲,当配重达到500g时,切缝边缘有崩碎。可能的原因是当配重大小合适时,其提供的切削力刚好满 足锯切需求,切割过程比较平稳,当配重过大时,外界的微小扰动很易诱使线锯跑偏,从而导致切割轨迹弯曲; 工件某点烧结不均匀也可能使线锯朝密度小的缺陷处偏斜; 另外,配重过大,线锯某点的局部应力很大,金刚石磨粒的挤压使陶瓷表面产生裂纹并扩展,直至断裂破碎,发生材料的脆性去除[8]。综上, 由于配重增加导致的切缝轮廓的平直度变差表现为切 缝轮廓出现弯曲与拐点、边缘有崩碎[9]。

3 结论

该实验利用改装后的金刚石线锯切割机床进行绝缘陶瓷的切割实验,研究了恒力进给下丝速和配重对切缝宽度及切缝轮廓的影响,结论如下:

( 1) 丝速对切缝宽度的影响不明显,但当丝速增加至2.66m/s 时,切缝轮廓出现微小锯齿。

( 2) 随着配重的增大,切缝宽度呈现减小的趋势,但当配重增加至400g时,切缝轮廓出现弯曲甚至崩碎。

( 3) 由实验结果可知,增加丝速后,切缝轮廓平直度逐渐变差,但由于切割速度受丝速影响,为兼顾切割效率,因此在切缝轮廓平直度较好的前提下,尽量选用较大丝速,建议将丝速控制在2.20m/s; 为了得到较窄的切缝,应选取较大配重,但当配重为400g 时,切缝轮廓平直度变差,因此建议选取300g的配重。综上,使用该方法切割氧化铝陶瓷 时,在丝速为2.20m/s、配重为300g的实验参数 下,可以得到较高的切缝精度。

参考文献:

[1]王望龙,王龙,田欣利,等. 工程陶瓷特种加工技术的研究 现状与进展[J].机床与液压, 2015, 43( 7) : 176 -180. WANG W L,WANG L,TIAN X L,et al. Research Status and Progresses of Special Machining Technologies for Engineering Ceramic[J]. Machine Tool & Hydraulics, 2015, 43 ( 7) : 176 - 180.

[2]WU H. Wire Sawing Technology: A State-of-the-art Review [J].Precision Engineering, 2016, 43: 1 - 9.

[3]CLARK W I,SHIH A J,LEMASTER R L, et al. Fixed Abrasive Diamond Wire Machining—part II: Experiment Design and Results[J]. International Journal of Machine Tools and Manufacture, 2003, 43( 5) : 533 - 542.

[4]周锐. 环形电镀金刚石线锯在陶瓷材料切割中的应用 [D]. 济南: 山东大学, 2005.

[5]CHEN W,LIU X,LI M, et al. On the Nature and Removal of Saw Marks on Diamond Wire Sawn Multicrystalline Silicon Wafers[J]. Materials Science in Semiconductor Processing, 2014, 27( 1) : 220 - 227.

[6]高伟,刘镇昌,Philip Bex,等. 很硬磨料在硬脆材料切割中 的应用[J]. 金刚石与磨料磨具工程, 2001( 3) : 26 -29.

[7]张波,刘文涛,胡晓冬,等. 线锯切割技术的应用与发展 [J]. 很硬材料工程, 2008( 1) : 45 - 48. ZHANG B,LIU W T,HU X D,et al. Application and Development of Wire Sawing Technology[J]. Superhard Material Engineering, 2008( 1) : 45 - 48.

[8] CVETKOVIC' S,MORSBACG C,RISSING L. Ultra-precision Dicing and Wire Sawing of Silicon Carbide( SiC) [J]. Microelectronic Engineering, 2011, 88( 8) : 2500 - 2504.

[9]唐修检,刘谦,田欣利,等. 切向载荷作用下氮化硅陶瓷崩碎 损伤规律与机理[J]. 光学精密工程, 2015( 7) :2023 -2030. TANG X J,LIU Q,TIAN X L, et al. Regulation and Mechanism of Edge Chipping for Si3N4 Ceramics by Sliding Loads [J]. Optics Precision Engineering, 2015( 7) : 2023 - 2030.

( 责任编辑: 卢文辉)