摘 要: 针对氧化铝陶瓷生产所用原材料及制品的主要化学成分分析中常见的一些问题进行了探讨和分析;研究并提出了适合氧化铝陶瓷生产主要成分的分析方法和相关分析标准。

前言

氧化铝陶瓷不仅具有机械强度高、耐高温、耐磨损、耐腐蚀的优越性能, 而且还具有优良的绝缘性能、电性能, 并且其生产所用原料价格低廉, 制作工艺相对简单、成熟等, 因此被广泛应用于电子、化工、机械、纺织、汽车、航天、冶金、石油等领域, 氧化铝陶瓷已经成为当前应用范围较广、用量较大、价格较便宜的氧化物陶瓷材料之一。

氧化铝陶瓷一般以氧化铝含量来分类。如95瓷即氧化铝含量为95%, 常见的氧化铝陶瓷有75瓷、85瓷、90~92瓷、95瓷、96~97瓷、99瓷等。其中85瓷、90~92瓷一般用作研磨介质 (如研磨瓷球, 球磨机衬砖, 耐磨瓷片等) , 95瓷以上的氧化铝陶瓷, 常用于电子陶瓷、结构陶瓷和密封件 (如基板、灯头、密封环、纺织瓷等) 。在生产过程中, 为了保证产品质量, 需要配方的准确和正确, 因此需要原料的准确化学成分及生产过程中半成品和成品的成分检验。由于受分析方法, 测量仪器, 工作环境, 分析人员等各种条件的影响, 分析结果不可能准确, 存在一定的误差, 特别是不同分析方法的测量范围, 准确度和灵敏度是不同的, 因此选择适合的分析方法和标准尤其重要, 不同的分析方法和标准是根据被测样品的具体情况来制定的, 主要涉及组分含量和是否伴有干扰元素等问题。

送检样品测量其化学成分时, 首先, 送检样品要有代表性, 即取样方法正确;其次, 要选择合适的权威的检测机构;第三要充分说明所送样品的相关情况, 如大致组分, 含量范围等, 以便检测者选择适用的分析方法和分析标准。因此选择正确的分析方法和分析标准尤其重要, 否则再权威的机构, 再先进的仪器也不一定能得出准确的分析结果。

目前国内常见氧化铝陶瓷配方有CaO-Al2O3-SiO2和MgO-Al2O3-SiO2称为三元系配方, 也有CaO-MgO-Al2O3-SiO2, 成为四元系配方。为了提高其性能, 有时也添加稀土La, Ce, Y等, 以上均为白瓷;为了突出某些特殊使用性能要求, 生产中也有添加Cr, Mn, Ti等为红瓷;或者添加Fe、Co、Ni、Cr、Mn、Ti、V等, 由于这些颜色多为深棕色、灰色和黑色, 因此也称黑瓷;有色氧化铝瓷, 用量较小, 在此重点讨论白色氧化铝陶瓷。

1 氧化铝陶瓷生产及原料分析

从氧化铝陶瓷的生产过程来看, 主要原料化学成分检验和配料准确是保证产品质量的重要因素, 氧化铝陶瓷的生产中需要分析的主要化学成分有:Al2O3、SiO2、MgO、CaO、Na2O、Fe2O3、H2O。物理分析有粒度、真密度、α-Al2O3转化率, 再深入一点需观察α-Al2O3的晶体形貌、粒度分布, 比表面积等。从表面上看, 检测的项目并不很多, 似乎也不复杂, 但在实际生产中, 经常会遇到很多问题, 特别是国内许多陶瓷生产厂家并不具备完善的分析检测手段, 检测一些成分需外送检验, 有时会出现同一个样品送两至三家检测机构检测, 其分析结果都不相同, 甚至相差较大, 使生产厂家无所适从, 甚至会影响生产而与原料供应商产生误会。

氧化铝粉体生产厂家会遇到用户提出氧化铝含量达不到要求, 或者杂质含量很标, 或者是粒度D50达不到要求等。如煅烧氧化铝含量中氧化铝含量在99.5%以上, 有些用户分析氧化铝含量只有98%甚至更低, 针对上述问题, 笔者将在工作中遇到的问题总结如下:

1) 主要原材料α-Al2O3:Al2O3含量、Na2O, SiO2含量、Fe2O3含量、烧失量的分析。

2) 主要原材料α-Al2O3:α转化率 (α相含量) 、真密度的分析。

3) 过程控制:α-Al2O3瓷粉研磨粒度分析问题。

4) 氧化铝陶瓷制品-瓷件的主要成分分析:Al2O3、SiO2、CaO、MgO、Fe2O3含量等。

5) 主要添加剂的分析:轻质碳酸钙 (CaO、Fe2O3、MgO) , 高岭土 (Al2O3、SiO2、Fe2O3) , 滑石 (SiO2、MgO、Fe2O3) , 石英粉 (SiO2、Fe2O3) 等。

笔者在此只讨论氧化铝陶瓷生产中常用原料及制品的氧化铝含量的分析问题。

2 陶瓷生产原料-氧化铝含量的分析

2.1 相关分析方法及标准

氧化铝陶瓷的主要原料α-Al2O3的产品标准为我国有色金属行业标准YS/T 89-2011, 该标准指定的化学成分分析方法为国家标准GB/T 6609。

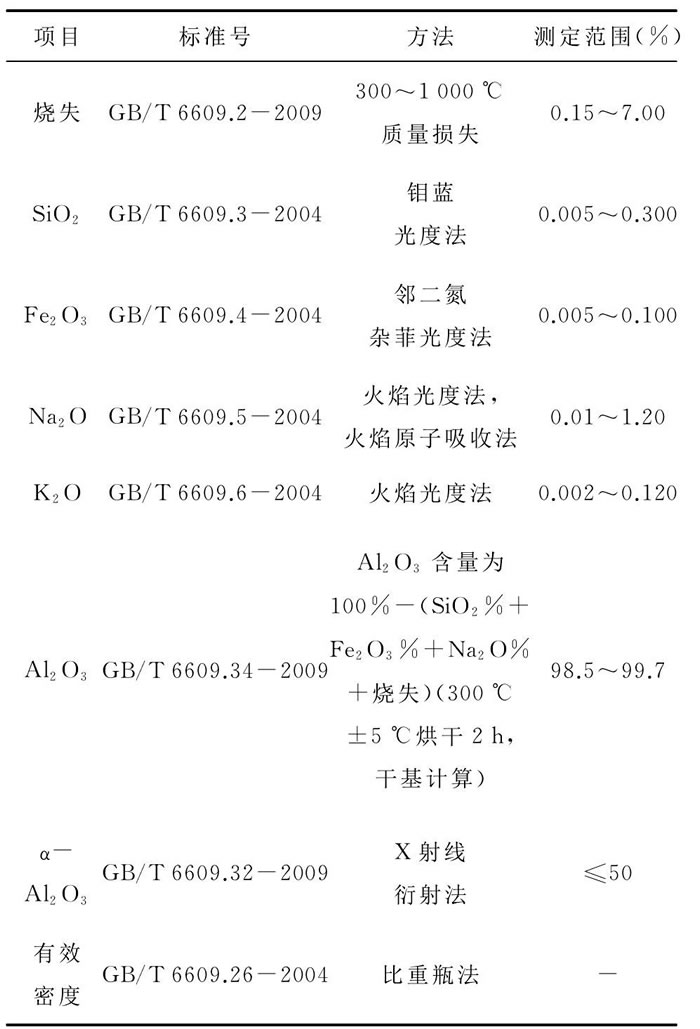

GB/T 6609为我国氧化铝的化学分析方法标准, 该标准始于1986年, 来自于国际标准, 后经过不断完善修订, 现在为GB/T 6609-2004, 部分修改到GB/T6609-2009。氧化铝分析的相关国家标准见表1。

表1 氧化铝分析的国家标准GB/T 6609

2.2 主要原料α-氧化铝中Al2O3含量的分析

关于Al2O3含量测定, 经常会发生用户反映检测α-Al2O3原料中的Al2O3含量偏低, 小于98%。有时也会出现Al2O3分析结果偏高的情况。工业氧化铝分析则误差更大, 有时分析结果偏低时Al2O3含量甚至低于96%。

2.2.1 氧化铝分析结果偏低

2.2.1. 1 α-氧化铝的Al2O3含量的分析

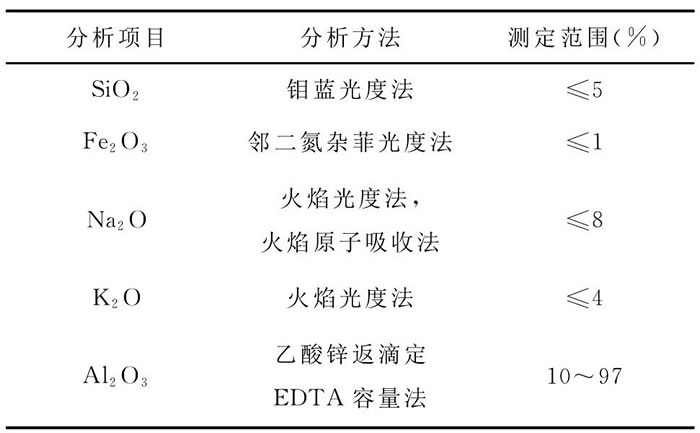

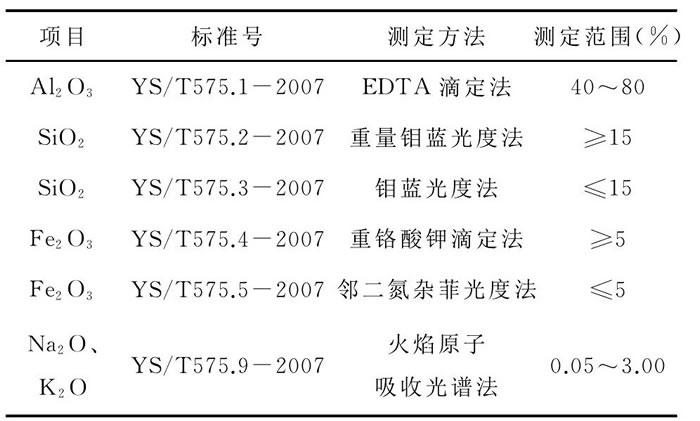

α-氧化铝的氧化铝含量一般在99.5%以上, 因为α-氧化铝原粉中的SiO2≤0.03% (研磨后微粉一般不很过0.15%) , Fe2O3≤0.03%, Na2O≤0.3%, K2O≤0.01%, 烧失≤0.05% (α-氧化铝煅烧温度大于1250℃, 正常情况下α-氧化铝烧失应小于0.05%) 。根据表2中国家标准GB/T 6609.34-2009分析方法, 则氧化铝含量为:100%- (0.03%+0.03%+0.3%+0.01%+0.05%) =99.58%, 之所以有时会出现氧化铝分析结果偏低, 主要是因为有些检测单位采用了国家标准GB/T 6900-2006铝硅系耐火材料化学分析方法 (Al2O3测定范围10%~97%, 见表2) 或者是有色金属行业标准YS/T 575.1-2007铝土矿的化学分析方法 (Al2O3测定范围40%~80%, 见表3) , 上述两种分析方法均为EDTA滴定法直接测定氧化铝含量, 因此易产生较大误差。

若采用表2、表3的分析方法, 由于标准的检测范围, 允许误差的范围和分析方法的原因, 根据笔者的经验判断其结果往往偏低。因此α-氧化铝的Al2O3含量的分析应采用国家标准GB/T6609。

表2 国家标准GB/T 6900-2006相关分析方法

表3 行业标准YS/T 575-2007相关分析项目及测定范围

2.2.1. 2 工业氧化铝的Al2O3含量的分析

氧化铝行业工业氧化铝Al2O3含量的分析方法采用国家标准GB/T 6609, 即先分析出氧化铝中的杂质含量然后采用差减法计算出氧化铝含量。但由于种种原因一些厂家采用国家标准GB/T 6900-2006或有色金属行业标准YS/T 575.1-2007用容量法直接分析氧化铝含量, 分析结果氧化铝含量更低, 给使用氧化铝的生产厂家造成困扰, 甚至无法正确配料。其主要原因有:

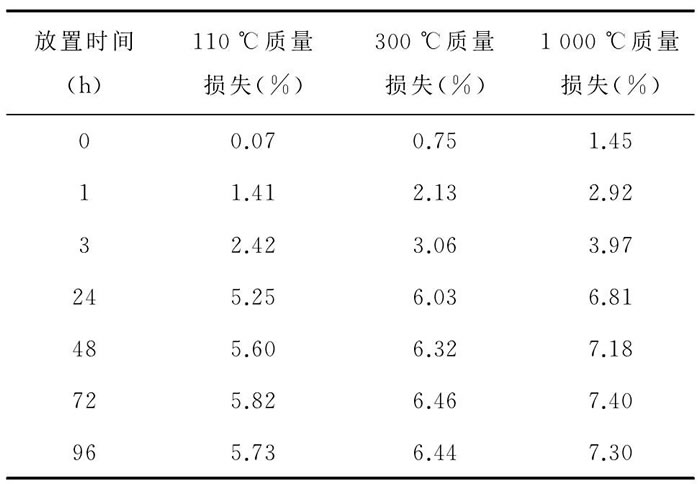

1) 目前国内工业氧化铝生产厂大多采用闪速焙烧和悬浮焙烧, 出于节能和下游用户对电解铝的需要, 氧化铝生产的焙烧温度在1 000℃左右甚至更低, 产品氧化铝中的α相含量≤10%, 其余均为γ-氧化铝等过渡相又称活性工业氧化铝, 因此工业氧化铝有很强的吸水性, 且所吸附的水分700℃以上才能烘干。表4为工业氧化铝吸水试验结果。因此采用国家标准GB/T 6900-2006或有色金属行业标准YS/T 575.1-2007分析时样品的烘干温度为110℃, 无法将水分完全烘干造成分析结果偏低。

2) 由于氧化铝很强的吸水性, 样品即使是在高温下烘干, 分析时取样及称样过程均可能使样品吸水从而产生较大误差, 造成分析结果偏低。

2.2.2 氧化铝分析结果偏高

由于国家标准GB/T 6609.2-2009为冶金级工业氧化铝的分析标准, 灼减是300~1 000℃的烧失量, 氧化铝含量也是在300℃烘干的基础上分析计算, 因此室温到300℃的质量损失并未计算在内, 造成分析结果比实际含量高, 工业氧化铝吸水性很强, 特别是产品若存放时间较长或受潮后误差更大。表4的试验结果表明, 目前工业氧化铝在露天环境下存放48h吸水量可达7%以上, 300℃的质量损失在6%以上, 如果将氧化铝露天放置24h, 此时按国家标准GB/T6609-2009分析氧化铝含量的误差可达6%以上。α-氧化铝不易吸水, 但如果存放时间长或Na2O含量高 (Na2O≥0.1%) 也容易吸水, 含水率较高可达1%~2%。所以若采用国家标准GB/T 6609-2009分析氧化铝, 为了更准确地反映氧化铝真实含量, 在计算时应考虑减去室温到300℃的水分含量。

笔者认为氧化铝使用者在实际应用中氧化铝含量的计算可采用下面公式计算:

氧化铝含量A=100- (SiO2%+Fe2O3%+Na2O%+灼减)

式中:灼减=室温-1 000℃质量损失。

表4 工业氧化铝吸水试验结果

3 陶瓷制品瓷件———氧化铝含量的分析

3.1 相关分析方法及标准

我国目前还没有氧化铝陶瓷 (90%~99%) 瓷件 (制品) 成分的化学分析方法的国家标准。因此各检测单位只能自己选择合适的分析方法, 笔者根据长期的工作经验, 大量的测试试验和查阅对比现有的分析方法和标准认为, 90瓷以上的氧化铝陶瓷制品的化学分析目前可暂时选用国家标准GB/T 3044-2007白刚玉、铬刚玉化学分析方法, 上述分析方法也被多家国内权威检测机构采用。

3.2 陶瓷瓷件分析应注意的问题

氧化铝陶瓷制品分析较困难就是样品 (瓷件) 的处理即制样, 因为根据国家标准GB/T 3044-2007需将样品处理到100目以下。众所周知90%~99%氧化铝瓷的硬度和强度较高, 其硬度接近刚玉且更具韧性, 难以破碎。在处理样品时应避免外来杂质的掺入。

国家标准GB/T 3044-2007的样品制备方法如下:先将样品破碎至2mm筛网通过, 用四分法缩分至10~20g, 研磨 (钢或刚玉研钵) 150um全通过, 磁选除铁 (9.8~14.7N吸力) 。

样品在制备过程中需注意以下方面:

1) 破碎研磨时尽量避免杂质引入 (如铁、瓷等) ;

2) 磁选除铁时要尽可能除干净, 不能用酸洗除铁;

3) 如果要分析Fe2O3含量, 研磨时应使用刚玉研钵, 不能使用任何含铁制的器皿。

4 结论

笔者研究了氧化铝陶瓷生产过程中常见的主要成分氧化铝含量的分析问题, 探讨并提出了合适的检测方法、分析标准等相关问题。在氧化铝陶瓷生产中, 原材料及成品的检验需根据不同的情况选择合适的检测手段, 采用相应的分析方法和标准。笔者希望能为国内氧化铝陶瓷原料和陶瓷制品的生产厂家提供一些有益的帮助, 也希望氧化铝陶瓷生产厂家和相关质量检测单位共同努力尽快制定出我国氧化铝瓷的化学成分分析的国家标准。

参考文献

[1] J Lovasi, P Gado, A Csanady.氧化铝生产检测[M].郑州:郑州轻金属研究所编译, 1982

[2]王敬尊, 瞿慧生.复杂样品的分析-剖析技术概论[M].北京:化学工业出版社, 2000

[3] YS/T 274-1998.冶金级氧化铝[S].

[4] YS/T 89-2011.煅烧α-型氧化铝[S].

[5] YS/T 803-2012.冶金级氧化铝[S].

[6] GB/T 24487-2009.氧化铝[S].

[7] GB/T 6609-1986.氧化铝化学分析方法[S].

[8] GB/T 6609-2009.氧化铝化学分析方法和物理性能测定方法[S].

[9] GB/T 6609-2004.氧化铝化学分析方法和物理性能测定方法[S].

[10] GB/T 6900-1986.粘土质耐火材料分析方法[S].

[11] GB/T 5609-2001.镁质及镁铝质耐火材料化学分析方法[S].

[12] GB/T 3043-2000.棕刚玉化学分析方法[S].

[13] GB/T 6900-2006.铝硅系耐火材料化学分析方法[S].

[14] GB/T 6901-2004.硅质耐火材料化学分析方法[S].

[15] GB/T 6901-2008.硅质耐火材料化学分析方法[S].