氧化铝陶瓷机械强度高、介电损耗小、绝缘电阻大、硬度高、耐磨、耐腐蚀、耐高温和抗热冲击,广泛应用于航空、军事、机械、石油、化工、建筑及电子等各个行业。但是,由于脆性大、烧结温度高和加工困难等缺点,氧化铝陶瓷难以制备成尺寸大、形状复杂的构件,因此其应用范围也受到了很大的限制。使用陶瓷连接将简单的结构陶瓷部件组合成形状复杂的构件,对于降低其生产成本,拓展其应用范围具有重要意义。

目前,对于氧化物陶瓷烧结体的连接方法主要包括:钎焊法、黏结法、燃烧反应法及微波加热连接法等。其中,使用传统的钎焊法发展较为成熟。但是钎焊法使用金属相作为连接层连接氧化铝结构陶瓷存在一些问题,一是钎焊接头的强度低于氧化铝陶瓷基体,二是接头中因氧化铝陶瓷和焊接金属的热膨胀系数的不匹配而产生热应力,三则是一般钎料如锡、铅等熔点低,使得接头耐高温材料性能不足,且耐腐蚀性能差。黏合剂黏结法工艺简单、效率高和成型性能好,但是粘接得到的接头强度相对较低、耐热性差;燃烧反应法等方法,虽然也能用于连接陶瓷材料,但连接过程中界面反应难于控制,会产生较多的缺陷、气孔使得接头强度降低。由于氧化铝陶瓷熔点高,耐化学腐蚀能力强,在很多应用领域陶瓷内衬管道上的使用过程中,需要构件在高温下(1000℃左右)仍然具有良好的稳定性和强度,这就为氧化铝陶瓷的传统连接方法提出了新的挑战。

为了实现氧化铝陶瓷高强度的连接,控制好界面热应力是关键。氧化铝的热膨胀系数为9.3×10-6T-1,低于一般金属钎料的热膨胀系数。热膨胀系数的不匹配会在高温连接过程中产生较大的热应力,影响连接效果。因此,使用氧化铝或者与氧化铝的的热膨胀系数相近的氧化锆(10.0×10-6T-1)作为连接材料,可以避免产生热应力,同时提高连接层的稳定性和使用温度。但是由于氧化铝和氧化锆的熔点高,要形成致密的连接层需要较高的温度,增加了陶瓷连接的工艺难度。本工作在使用氧化铝和氧化锆作为连接材料的基础上,提出添加熔点较低的氧化硼相作为第二项,实现了在较低温度下(800℃左右)对氧化铝陶瓷的连接,比较了不同连接材料的组成和显微结构的不同。

1实验步骤

本实验所采用的两种连接材料分别是63.9wt.%ZrO2-36.1wt.%B2O3,59.4wt.%氧化铝-40.6wt.%B2O3。将按比例称量好的样品倒入研钵内加入少量乙醇混合均匀后干燥。将待烧结的氧化铝陶瓷水平放置,然后将混合好的连接材料均匀铺在两块氧化铝陶瓷之间,并加压使陶瓷与连接材料之间保持良好的接触,然后放入马弗炉装置中进行陶瓷连接。以10℃/min的速率升温到800℃,然后保温5min,自然冷却至室温。用金刚石刀片将连接后的样品切割并进行表面抛光处理,处理后将试样置于SEM中进行显微结构分析,使用EDS对连接层进行了元素面扫描分析。在进行连接实验的同时,将连接材料单独进行加热处理,冷却后研磨成粉,利用XRD对连接层的物相进行分析。

2实验结果与讨论

2.1连接材料为ZrO2-B2O3

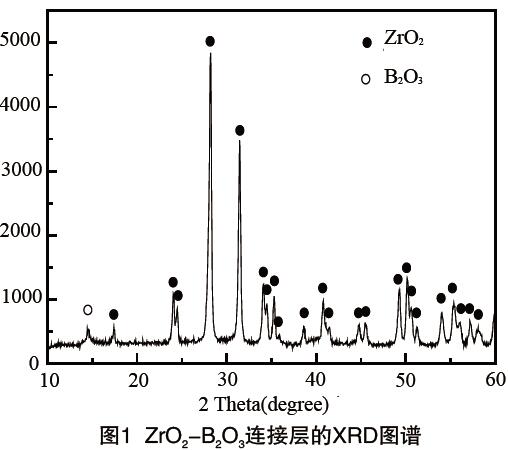

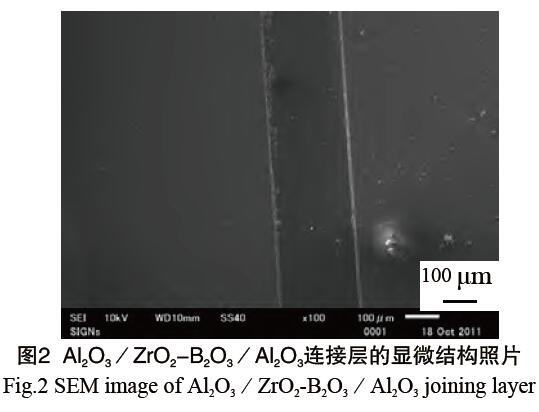

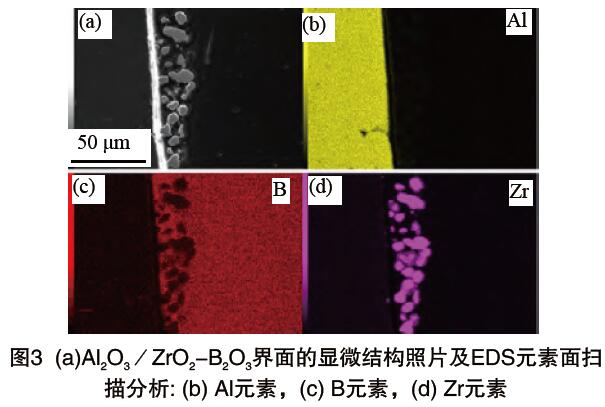

800℃热处理后,氧化铝陶瓷之间实现了连接,连接层分布均匀,与基体之间无明显色差。图1为使用B2O3-ZrO2作为连接相的连接层的XRD分析结果。结果显示,800℃热处理实现连接后,B2O3与氧化铝没有发生明显的化学反应,没有新物质生成。连接层成分与初始原料相同。将连接后的氧化铝陶瓷样品切断并将断面抛光后使用SEM观察。如图2所示,连接层厚度约为200μm,形貌均匀,无裂纹,气孔等缺陷。与陶瓷两个表面连接紧密,没有发生分层或剥离。在更高放大倍率下,可以看到在氧化铝表面附近连接层一侧,沿界面存在一些粒径小于10μm的颗粒。通过进一步使用面扫描对断面成分分布进行观察(如图3所示),可以看到这些颗粒中Zr元素富集。连接层中断面形貌均匀的区域与B分布的区域一致。同时,氧化铝没有向连接层中扩散。连接过程中B2O3与ZrO2没有发生化学反应,这些颗粒成分为ZrO2。热处理过程中,B2O3形成液相。由于ZrO2比重较大,重力场中会沉积在液相底部。实验中,左侧氧化铝陶瓷在连接过程中位于下方,因此液相B2O3中ZrO2通过沉降分布在界面靠近氧化铝一侧。

2.2氧化铝-B2O3

800℃热处理后,氧化铝陶瓷之间实现了紧密连接,连接层分布均匀,颜色为白色,与基体之间也无明显色差。图4为使用B2O3-氧化铝作为连接相的连接层的XRD分析结果。可以看到,热处理连接后,连接层成分包括B2O3,氧化铝和Al4B2O9。B2O3和氧化铝在加热过程中发生了化学反应,生成产物Al4B2O9。反应遵循如下方程式:

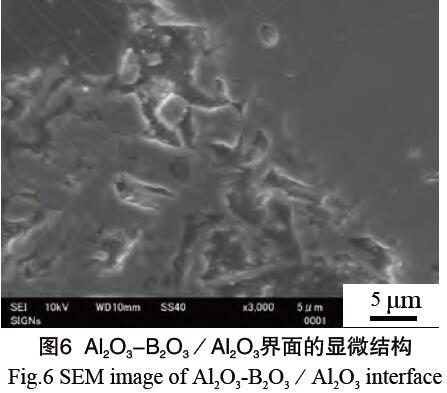

B2O3+2氧化铝=Al4B2O9@

使用SEM观察抛光断面并对断面成分进行面扫描,结果如图5所示。可以看到,在连接层中分布有大量颗粒。Al元素的分布与颗粒的分布一致,猜测这些颗粒可能包含氧化铝和Al4B2O9。B元素的EDS分析表明,连接层中除大量颗粒之外的连续相为未参与反应的B2O3。在进行B元素的EDS分析时,重元素Al的存在使B元素特征X射线的强度变低。因此Al4B2O9中B元素信号会受到Al的影响,造成EDS分布结果显示为颗粒所在区域B元素分布少。interface在更高放大倍率下对氧化铝陶瓷与连接层界面附近的颗粒进行SEM观察,如图6所示,可以看到大量随机分布的棒状晶粒的存在。这些棒状晶粒即为B2O3与氧化铝反应产物Al4B2O9。B2O3除了与氧化铝粉体反应,同时也会与氧化铝陶瓷表面发生反应,形成相同的产物Al4B2O9。相比于原料粉体氧化铝,陶瓷表面的反应活性较低,因此反应产物Al4B2O9较少。陶瓷表面与B2O3反应产生的棒状Al4B2O9与连接层内棒状Al4B2O9相互交错穿插,强化了连接层与陶瓷基体的界面,使得氧化铝-B2O3体系连接氧化铝陶瓷具有更高的连接强度。

3结论

分别实现了B2O3-ZrO2和氧化铝-B2O3体系用于氧化铝陶瓷的连接。B2O3-ZrO2体系连接层没有新物质产生,连接层成分分布较为均匀,底层有ZrO2颗粒的富集,连接强度不足。由于B2O3分别与粉体氧化铝和氧化铝陶瓷表面发生化学反应生成交错穿插的Al4B2O9棒状晶粒,使用氧化铝-B2O3体系强化了连接层与陶瓷的界面获得更大的连接强度。